Con la IA en el filo de la navaja

En Solingen se fabrican cuchillos, navajas y otros cubiertos desde hace siglos. Aún hoy, cerca del 90% de los fabricantes alemanes de cuchillería y cubertería proceden de esta ciudad de la región de Bergisches Land, que desde 2012 tiene el afijo oficial de nombre "Klingenstadt".

En la mayoría de los casos, la calidad de estos productos metálicos se comprueba con el ojo humano o simplemente con la prueba del dedo. Pero eso podría cambiar pronto: El proyecto de investigación "MuPro2" de la Cátedra de Ingeniería de la Fiabilidad y Análisis de Riesgos (LZR) de la Universidad de Wuppertal trabaja desde hace tres años en la forma de realizar el control de calidad de forma totalmente automática mediante inteligencia artificial (IA) y, por tanto, con total independencia del factor humano.

Desde la punta de la hoja hasta el cabezal

Como parte del proyecto, un fabricante de cuchillos de cocina de alta calidad encargó a la cátedra la puesta en marcha de un proceso de control automatizado y 100% fiable de la calidad de las superficies. Los cuchillos se forjan a partir de diferentes aleaciones de acero, se afilan, se acaban y se inspeccionan: se realizan hasta 55 pasos de trabajo manual, incluido el envío, y desde la punta de la hoja hasta la virola, cada detalle debe ser exacto hasta el micrómetro.

El equipo de investigación dirigido por el Dr. Marcin Hinz, ingeniero superior de la cátedra de Wuppertal del profesor Stefan Bracke, lleva diez años trabajando en la aplicación práctica de la inteligencia artificial y el aprendizaje automático. En el LZR llevan a cabo principalmente proyectos de investigación, cooperación industrial y cursos sobre productos técnicos complejos y procesos de producción. Los investigadores se centran en el análisis de datos en el desarrollo y la fabricación de productos.

Aprendizaje a partir de grandes cantidades de datos

"Para obtener la información necesaria para una evaluación de imágenes de las superficies de las cuchillas asistida por inteligencia artificial, primero necesitábamos mediciones tridimensionalesprecisas", explica Hinz. Esto se debe a que las cámaras para la evaluación de imágenes deben ser capaces de detectar defectos de forma fiable y "aprenderlos" de antemano mediante IA. Para ello se necesitan grandes cantidades de datos.

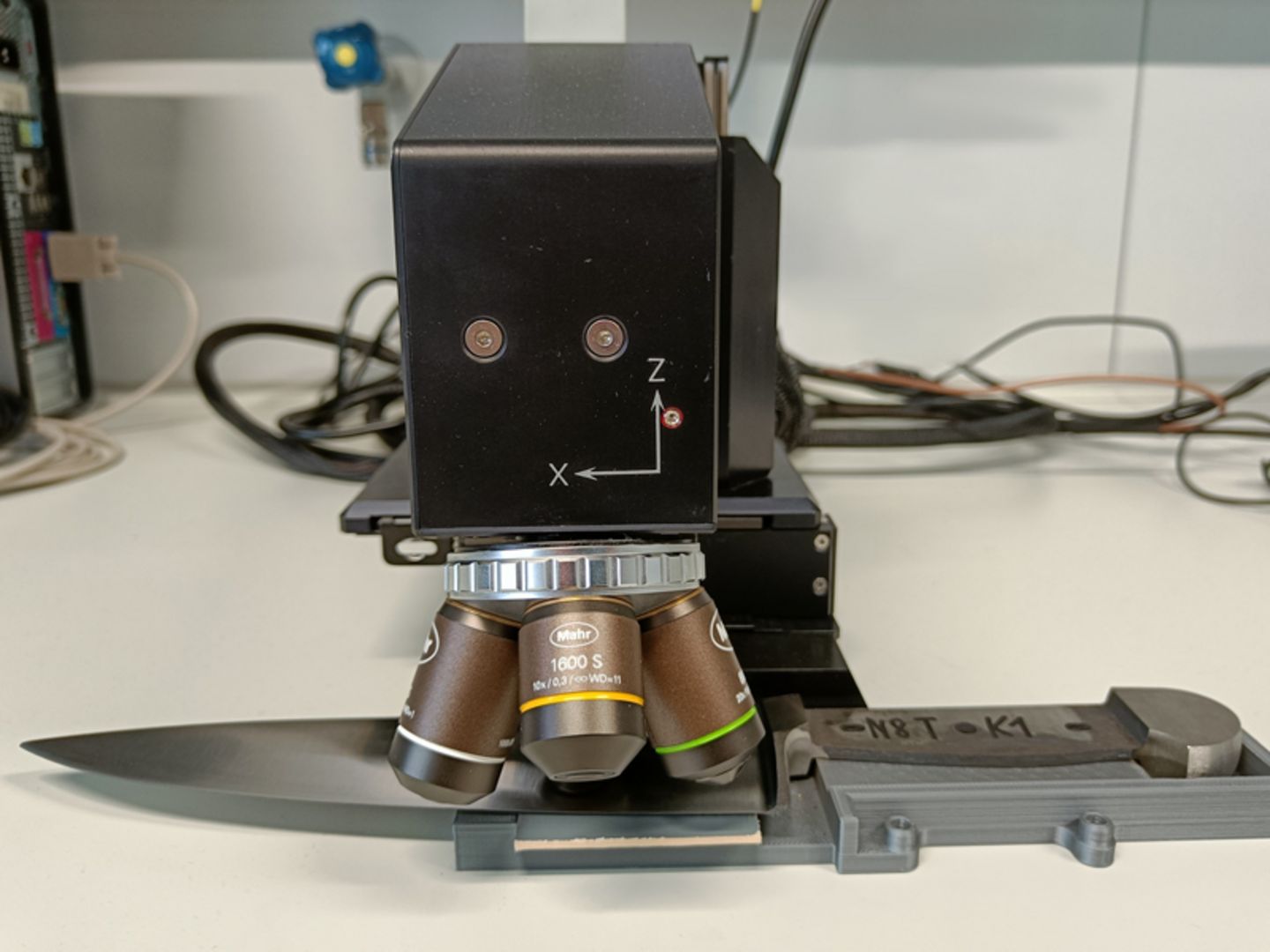

Para generar datos de superficie, entró en juego el especialista en tecnología de medición Mahr. La unidad de negocio GAM 3D-Surface de Mahr en Oberhausen puso a disposición de los investigadores una MarSurf CM móvil durante quince días para medir la rugosidad de las superficies de los cuchillos mediante escaneado 3D.

El sistema óptico de medición de la MarSurf CM móvil de Mahr se basa en la tecnología confocal, su tiempo de medición típico oscila entre cinco y diez segundos. El dispositivo de medición 3D puede utilizarse para realizar mediciones de rugosidad conformes a la norma ISO, análisis de estructuras 3D y medición de geometrías. La evaluación de los parámetros de estructuración y volumen es automática.

El algoritmo decide sobre la calidad

Para el proyecto de los cuchillos, los científicos desarrollaron dos configuraciones de prueba con cámaras para distintos tipos de cuchillos en cada caso. El primer banco de pruebas estaba equipado con un sistema de cámara estándar y el segundo, además, con un objetivo macro y dos focos LED. Las muestras de ensayo eran piezas brutas de cuchillos que ya tenían forma y estaban finamente afiladas, es decir, "chapadas", según el término técnico de Solingen. En total, se iban a probar más de 2.500 cuchillos, 1.750 de ellos con el dispositivo Mahr.

Para poder utilizar el software de evaluación Mahr correspondiente, se escribió un algoritmo especialmente para la universidad. Con estos datos se alimentaron, entrenaron y evaluaron varios algoritmos de aprendizaje automático. Sólo el algoritmo decidía la calidad.

Tasa de aciertos de casi el 100

Como informa Marcin Hinz, los montajes de prueba dieron los resultados deseados: "La fiabilidad del algoritmo fue extremadamente alta, el porcentaje fue del 80% con equipos de medición táctil y casi del 100% con equipos 3D".

El fabricante de cuchillas está estudiando la posibilidad de instalar este tipo de sistemas de cámaras inteligentes en las estaciones de producción anteriores para poder intervenir en los procesos en curso en caso necesario y evitar así específicamente rechazos y reprocesamientos.

Además, también se planteó a corto plazo integrar la tecnología de medición directamente en la producción, pero se descartó por razones de coste. "En la cadena de producción hay mucho polvo, suciedad, restos de aceite y virutas; sería muy perjudicial para el aparato. Pero el CM móvil nos ha ayudado perfectamente a adquirir unos conocimientos básicos sólidos", afirma Hinz.

En un principio, el proyecto no pretendía ser tan grande y sólo era un pequeño estudio. Sin embargo, el éxito y la sencilla combinación de análisis de superficies 3D, evaluación de datos y aprendizaje del algoritmo abrieron un enorme campo de investigación, como explica Hinz. En este sentido, cabe esperar proyectos de seguimiento.