CNC mérőállomás forgattyú- és vezérműtengelyekhez

A kontúr- és felületi érdességmérő állomások iránti kereslet folyamatosan növekszik - ahogyan az is, hogy sok felhasználó szeretné automatizálni mérési folyamatait. A Mahr konfigurációs lehetőségek széles skáláját kínálja, amelyekkel egy szabványos felületmérő állomás néhány alkatrész hozzáadásával nagy teljesítményű CNC mérőállomássá bővíthető. "Ez egyrészt tengelyek és hardverkomponensek révén lehetséges, másrészt a programozás a MarWin alapú szabványos szoftverrel a mérésvarázsló segítségével könnyen elvégezhető" - magyarázza Karl-Heinz Gödecke, a göttingeni székhelyű méréstechnikai specialista alkalmazásmérnöke. "Számos alkalmazás végezhető el az így konfigurált CNC-mérőállomásokkal, különösen a raklaptartókban lévő több munkadarabon végzett mérések vagy az átfeszítés nélküli munkadarabon végzett mérések." A további követelményeket - például magasabb fokú automatizáltság, a tapadókarok cseréjének kényelme, testre szabott tengelybővítés - a MarSurf Xp szoftverrel ellátott CNC-mérőgépsor teljesíti.

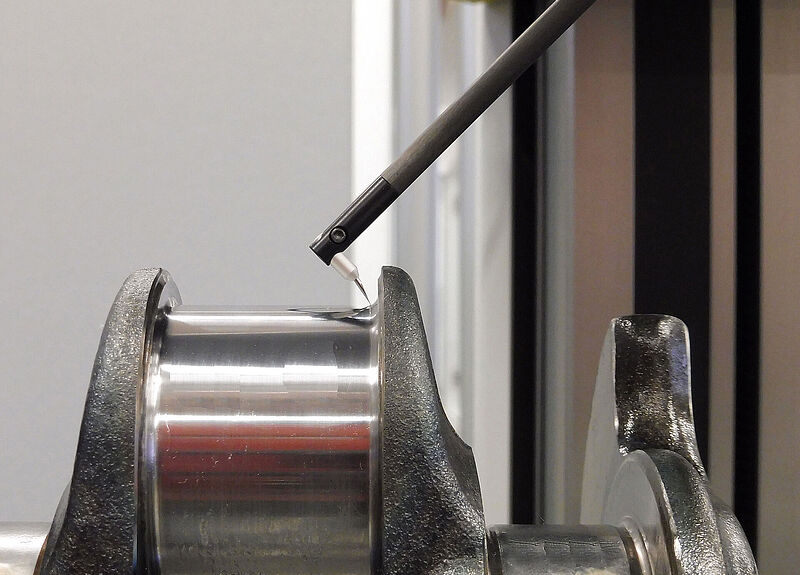

Kontúrmérés a csapágyvégén

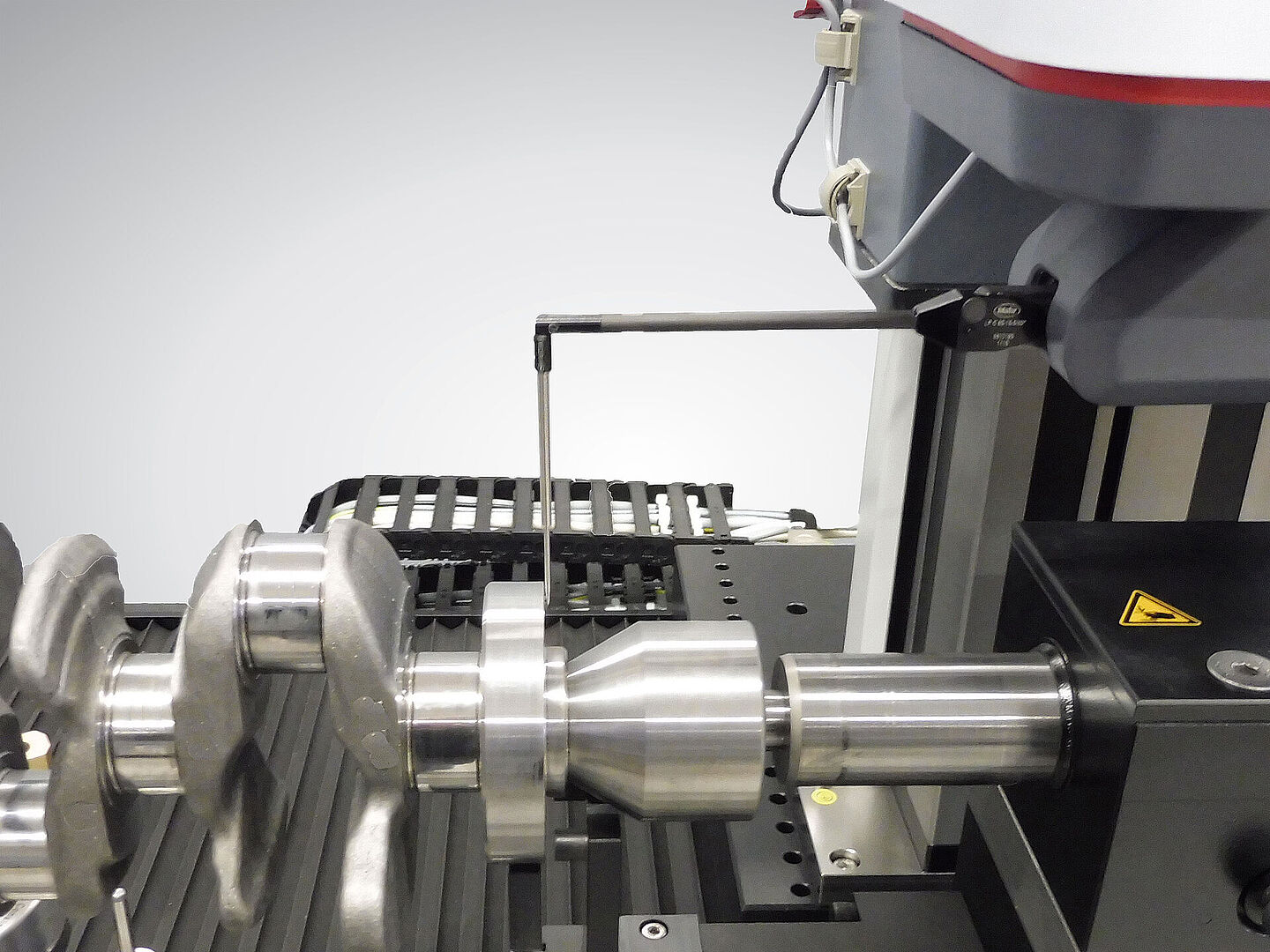

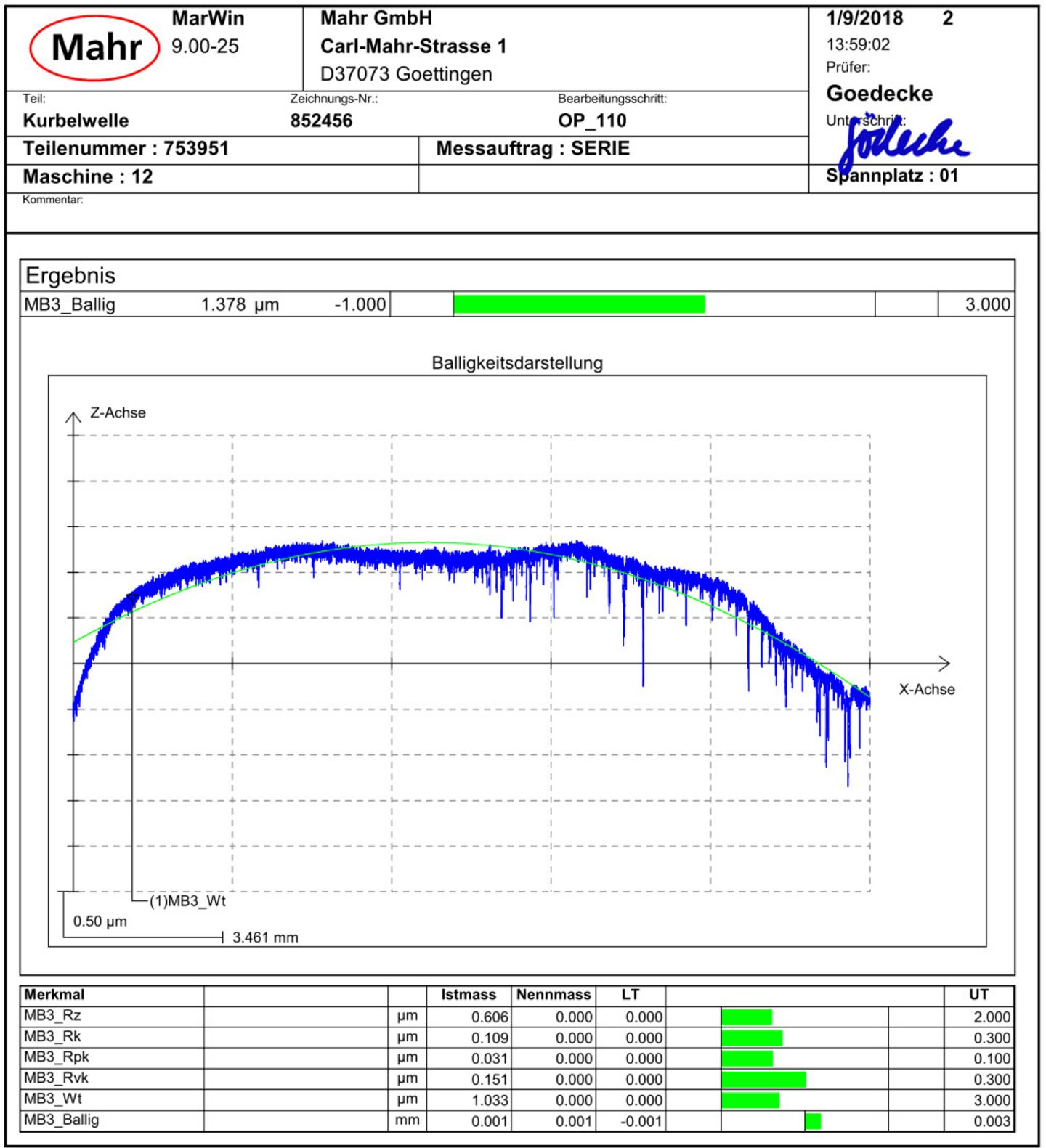

Például a CNC-mérőállomáson egyetlen méréssel mérhetők az érdességi paraméterek, a hullámosság és az anyagtartalom, valamint a sugarak, a távolságok, a szögek, az egyenesség, a párhuzamosság és a koronázás. A mérőállomás automatikusan meghatározza és kompenzálja a radiális rögzítési hibákat és az X-pozíciós hibákat. A fő- és csapágyak mérése ezután teljesen automatikusan történik. A CNC-tengelyek automatikusan elmozdulnak az összes mérési pontra a megfelelő befeszítésben. Ez akár 95 százalékkal csökkenti a kezelők időigényét a kézi mérőállomáshoz képest.

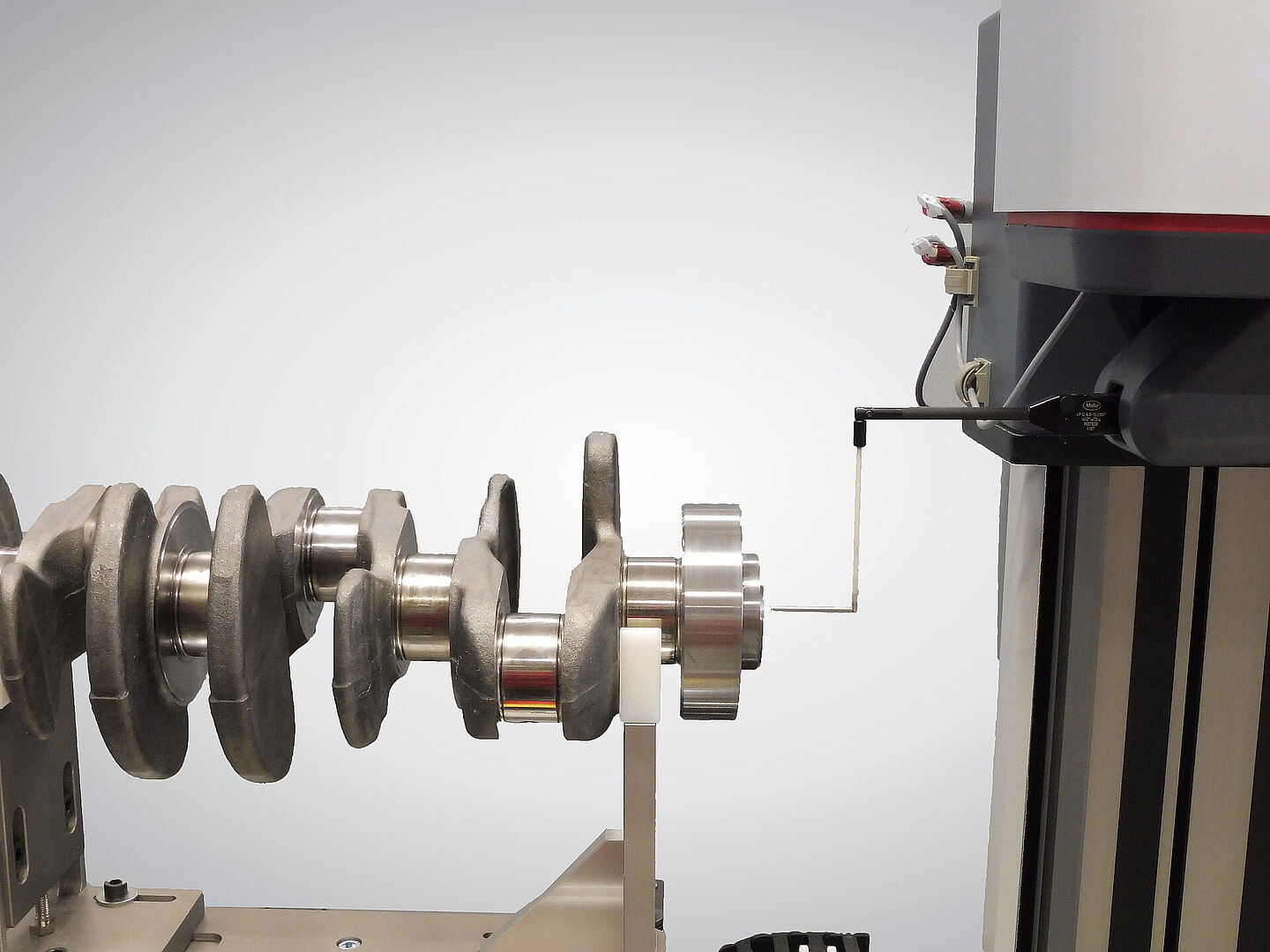

A CNC-mérőállomásba integrált LD 130 adagolóegység a mérőállvány forgástengelyével 45 fokban megdönthető, hogy optimálisan meg lehessen mérni a csapágy átmenetét a perem és az arc területén. Az LD 130 adagolóegységbe és az LD 130 adagolóegységre szerelt ütközésvédelmi rendszer a mágnesesen tartott mérőkarral és annak elektromos érintkezési pontjaival együtt megbízható ütközésvédelmet biztosít. A prizmák vízszintes befogási helyzetében a forgattyús tengely furatában az érdesség és a kontúr mérése történik. A függőleges befogási helyzetben viszont a forgattyús tengely orsópofáinak érdességi paraméterei, távolságai és sugarai mérhetők.

Mérés a "CNCplus" programmal végzett rövid képzés után

A kezelők már rövid betanítás után képesek gyorsan és megbízhatóan ellenőrizni a munkadarabokat. A CNCplus program a mérési folyamathoz kapcsolódó konkrét utasításokkal és képekkel támogatja őket. A megfelelő ellenőrzési terv automatikusan előhívható a munkadarab adatai alapján. "Az adatok vagy listákból kerülnek kiválasztásra, vagy a DMC-kód beolvasásával generálódnak. Ez biztosítja, hogy a hozzárendelt ellenőrzési terv és a megfelelő protokoll és exportadatok automatikusan betöltődjenek" – foglalja össze Gödecke.

A rendszergazdának lehetősége van a vizsgálati adatok, a mérési helyek és a vizsgálandó jellemzők kiválasztására is. Ez azt jelenti, hogy a beállítás után gyorsan elvégezhetők a mérések. A mérési sorrend a mérés megkezdése előtt automatikusan optimalizálódik, ami minimális vizsgálati ciklusokat eredményez. A CNCplus program a mindenkori gyártási folyamatoknak és a gyártási szekvenciák függőségeinek megfelelően van konfigurálva, így mind a menüstruktúra az ügyfélspecifikus gyártási szekvenciát tükrözi, mind az adatexport az egyedi igényekhez igazodik. A felhasználók így már a kezdetektől fogva ismerős gyártási struktúrákat találnak, és a program menüstruktúráját is ismerik.

Időt és költségeket takarít meg

A teljesen automatikus mérési folyamatoknak köszönhetően a kezelőnek csak be kell szorítania a forgattyús tengelyt a tartóba, és el kell indítania a programot. A kézi mérőállomással összehasonlítva akár 90 százalékkal kevesebb munkaerőre van szükség a tengely ellenőrzéséhez: Egy kézzel mért, 60 jellemzőt tartalmazó, 4 hengeres forgattyústengely csapágyainak és sugarainak vizsgálatára fordított átlagos idő körülbelül 2,5 óra. Ezzel szemben ugyanez a forgattyús tengely a CNC mérőállomással automatikusan 30 perc alatt ellenőrizhető, ami 80 százalékkal gyorsabb. Az egyes csapágypontok koronázásának méréséhez a profil a csapágy teljes szélességében rögzítésre kerül, majd az értékelési tartományt a rajzbejegyzés alapján automatikusan kiszámítják. Végül a koronázást ezen a területen mérik meg.

Mérési feladatok

- Érdesség és magérdesség

- Anyagtartalom

- Hullámosság

- Egyenesedés

- Koronázás

- Távolságok, sugár, szög, helyzet

- Vonalforma-eltérés

- Tolerancia és össztűrés ellenőrzése