3 professional tips: This is how form measurement works

Tipp 1: Korrekte Filter anwenden

Damit Sie die Messdaten korrekt auswerten können, ist die Auswahl der richtigen Filter in der Software eine wesentliche Voraussetzung. Geben Ihnen jedoch weder eine Hausnorm noch der Kunde diese Filtereinstellungen vor, raten wir Ihnen Folgendes: Entscheiden Sie zunächst, welche Messaufgabe Sie mit Ihrer Formmessmaschine erfüllen möchten – die Prüfung der Oberflächenrauheit oder eine Formmessung. Denn vereinfacht gilt: Möchten Sie die Oberflächenrauheit eines Werkstückes prüfen, verwenden Sie die Daten mit kurzer Wellenlänge für die Analyse, während Sie die mit langer Wellenlänge verwerfen. Bei der Formmessung verhält es sich umgekehrt: Die Daten mit langer Wellenlänge, welche sich auf die Form beziehen, filtern Sie und werten Sie aus, die mit kurzer Wellenlänge nicht.

Zwischen den beiden beschriebenen Messaufgaben müssen Sie aber noch weitere Unterschiede beachten. Um Oberflächenrauheit zu messen, werden die Filtereinstellungen in Bezug auf Millimeter oder Zoll definiert. Stellen Sie den Filter beispielsweise auf 0,8 mm ein, bedeutet dies, dass Oberflächenabweichungen von weniger als 0,8 mm als Oberflächenrauheit akzeptiert werden, während Elemente von über 0,8 mm nicht in das Ergebnis einfließen.

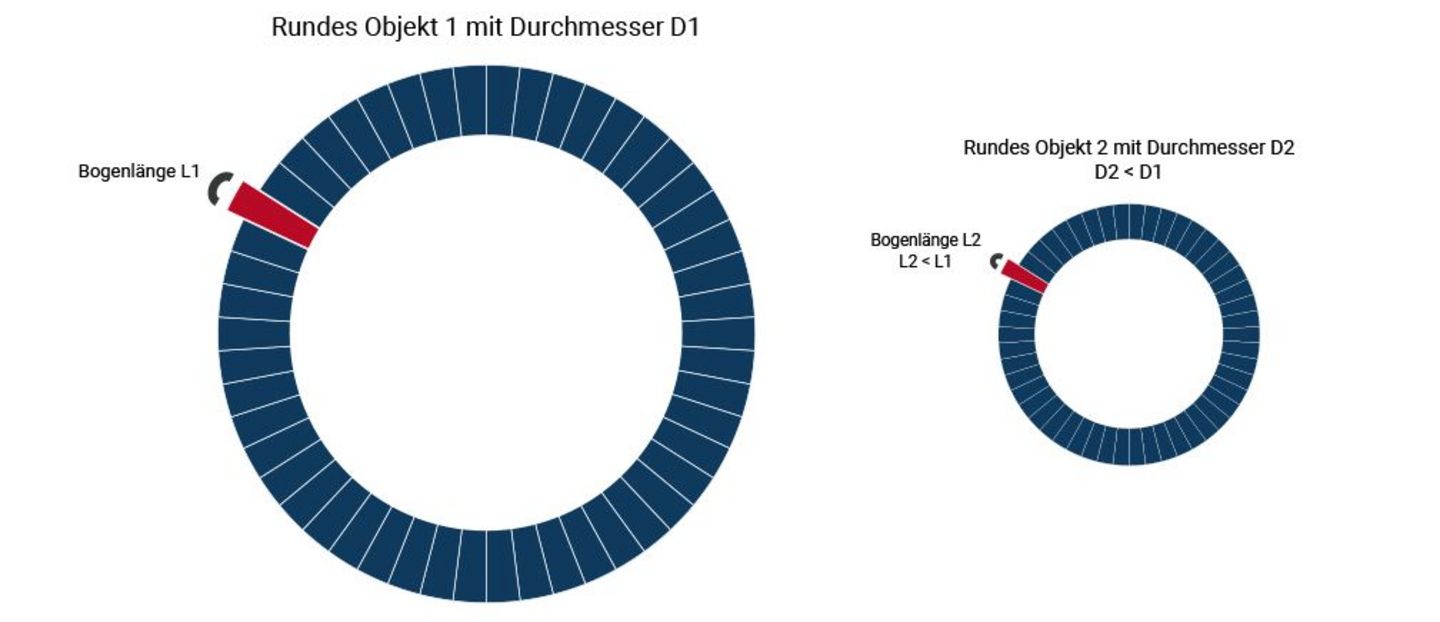

Dagegen werden Formfilter für zum Beispiel Rundheitsmessungen meist als Winkelgröße angegeben, allerdings nicht in Winkelgraden, sondern in einer als „Wellen pro Umdrehung“ oder kurz W/U (engl.: UPR) bezeichneten Einheit. Viele Anwender wählen als Standardwert 50 W/U. Dies bedeutet, dass die Bogenlänge 1/50 eines Kreises oder eines Abschnittes auf der Oberfläche eines runden Objektes beträgt, was 7,2 Grad entspricht. Die Bogenlänge ändert sich jedoch analog zum Durchmesser des Werkstückes.

Deshalb müssen Sie den richtigen Filter immer abhängig vom Durchmesser und der späteren Funktion des Werkstücks wählen. Formfehler können je nach Wahl des Filters nur grobe Anteile enthalten (Werkstück ist oval oder „Dreiseitengleichdick“) oder auch feinere Anteile wie z. B. höherfrequente Welligkeiten.

Weitere Tipps zur richtigen Filterwahl in Abhängigkeit von Durchmesser und Anwendungsfall erhalten Sie zum Beispiel in den Schulungen der Mahr Academy oder während einer Schulung direkt an Ihrem Mahr-Formtester.

Tipp 2: Richtige Größe des Tastelementes wählen

Auch bei der Wahl des Tastelementes müssen Sie die Dimensionen des zu prüfenden Bauteiles berücksichtigen. Denn die Tastkugel als Spitze des Tastelements ist selbst ein mechanischer Filter. Das Tastelement muss deshalb der Werkstückgröße und der maximal messbaren Anzahl von Wellen pro Umdrehung entsprechen. Verfährt ein zu großes Tastelement auf der Messfläche, kann dieses nicht optimal in alle Täler des realen Profils eintauchen. Dadurch bewirkt das ungeeignete Tastelement eine nicht gewollte mechanische Filterung der Daten, was die Messergebnisse verfälscht.

Zu den Auswahlkriterien des korrekten Tastelementes berät Sie übrigens die VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik: Deren Richtlinie VDI/VDE 2631 „Formmesstechnik Grundlagen“ Blatt 3 enthält einen Leitfaden zum Einsatz des korrekten Tastelementes. Mit der MarForm MMQ 500 ist der Einsatz des korrekten Tastelementes sehr bequem zu bewerkstelligen: Ihre Tastarmeinheit fasst bis zu vier Tastarme auf einmal und wechselt diese schnell und vollautomatisch je nach Messaufgabe und ganz ohne Bedienereingriff.

Tipp 3: Werkstück exakt ausrichten

Bevor Sie mit einem Formtester an einem Werkstück dessen Form- und Lagemerkmale messen können, müssen Sie es zunächst ausrichten: Mit Hilfe des Kipp- und Zentriertisches kippen und zentrieren Sie es so, dass die Achse des Werkstücks und die Rotationsachse des Formtesters übereinstimmen. Dadurch verhindern Sie, vermeintliche Formfehler zu messen, die gar nicht vorhanden sind. Zum Beispiel kann sich bei falscher Ausrichtung ein Schnitt durch einen schrägen Zylinder fälschlicherweise als Ellipse und nicht als Kreis darstellen. Zusätzlich verhindern Sie durch korrekte Ausrichtung, dass der Antastpunkt, der idealerweise exakt in der X-Z-Ebene liegt, bei der Messung wandert.

Bei Formtestern, die wie die MarForm MMQ 500 über einen automatischen Kipp- und Zentriertisch verfügen, können Sie Ausrichtfehler sehr gut kontrollieren: Aufgrund der hohen Präzision beim Ausrichten können Sie Beiträge zu Fehlern bei der Rundheitsmessung vernachlässigen. Beispielsweise führt ein typischer Restexzenter von 5 µm bei einem Zylinder mit einem Außendurchmesser von 50 mm zu einer zusätzlichen Rundheitsabweichung von unter einem Nanometer. Bei anderen Merkmalen, insbesondere die Lage betreffend, oder Bauteilen mit kleinem Durchmesser kann der Einfluss von Ausrichtfehlern größer sein. Allerdings gilt auch hier, dass Sie diesen durch exaktes Ausrichten vernachlässigbar klein halten können.

In der Praxis stellen sich beim Ausrichten daher grundsätzlich zwei Fragen:

1. Wo, d. h. an welchen Stellen des Werkstückes, sollte man ausrichten?

2. Wie genau sollte das Werkstück ausgerichtet werden?

Hat ein Werkstück einen Hauptbezug, sollten Sie grundsätzlich an diesem ausrichten. Falls es keinen Hauptbezug gibt, ist es sinnvoll, an den Stellen mit den kleinsten Toleranzen auszurichten. Dabei empfiehlt es sich, die Schrägstellung grundsätzlich auf den zehnfachen Zahlenwert des Restexzenters zu begrenzen (5 µm Restexzenter à 50 µm/m erlaubte Schrägstellung). Dann ergeben sich aus der verbleibenden Schrägstellung unabhängig vom Abstand der gemessenen Kreise keine Probleme.

Für viele Messaufgaben ist der in der MarWin-Software als Standardwert hinterlegte Restexzenter von 5 µm absolut ausreichend. Diesen erreichen die Mahr-Formtester in der Regel schnell und zuverlässig, so dass Sie größere Werte nicht verwenden sollten. Bei kleinen Toleranzen (z. B. 1 µm Rundheit, 5 µm Zylinderform oder 5 µm Rundlauf) oder bei Bauteilen mit kleinem Durchmesser (10 mm und kleiner) empfiehlt es sich, den erlaubten Restexzenter zu reduzieren. Mit der neuen Formtestmaschine MarForm MMQ 500 richten Sie Ihre Bauteile sicher und schnell auch auf kleinste Restexzenter aus.