아이디어를 올바른 형태로 제공

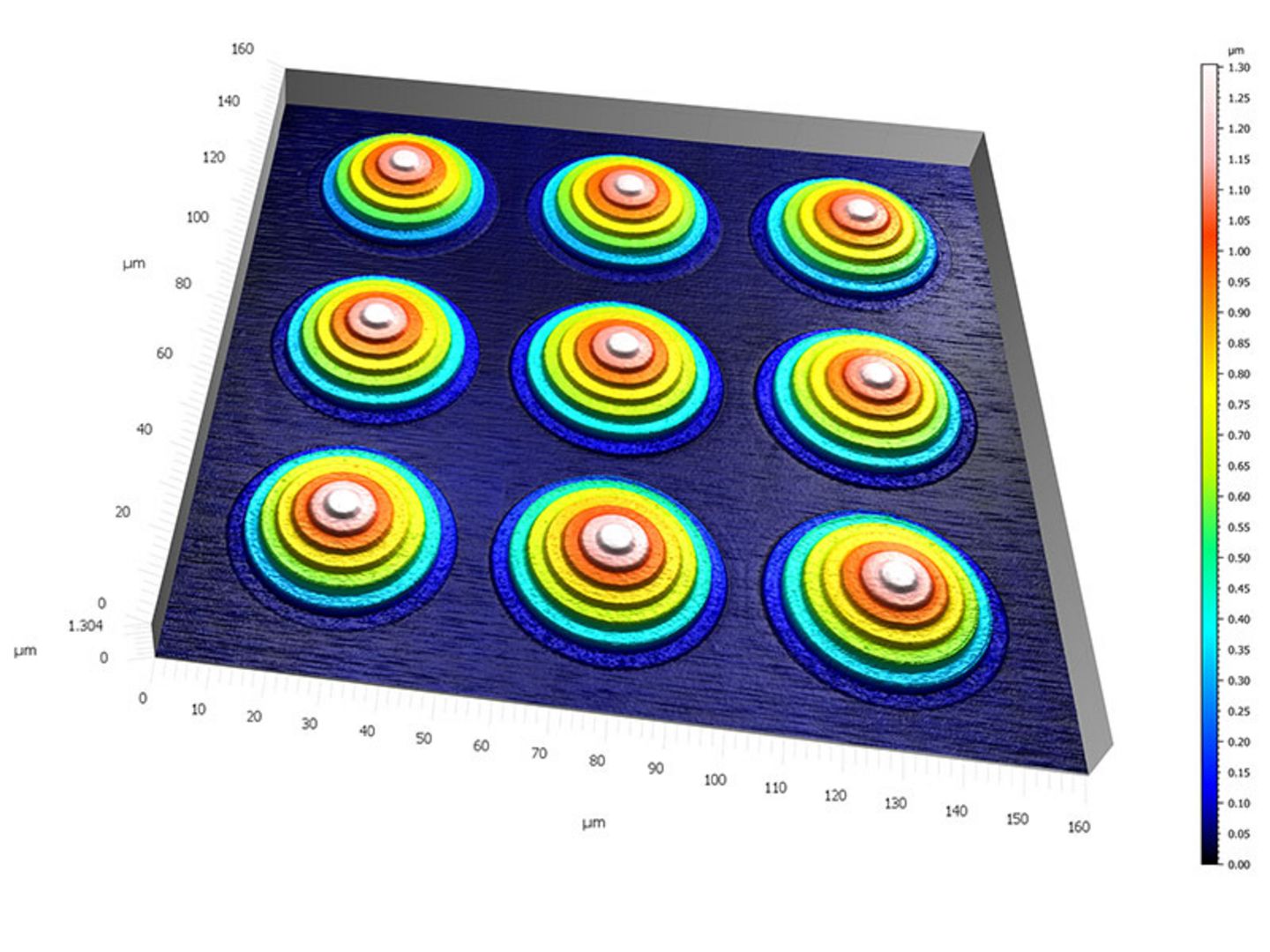

Besonders geeignet für dieses Einsatzfeld ist das MarSurf CM expert, ein Labor- und QS-System, mit dem sich Oberflächen dreidimensional messen und analysieren lassen – berührungsfrei, materialunabhängig und schnell. Dank des robusten Aufbaus und der Unempfindlichkeit gegenüber Umgebungseinflüssen ist das MarSurf CM expert auch für Produktionsumgebungen bestens gerüstet. Durch eine zusätzliche manuelle Z-Positionierung, einen großen X- und Y-Verfahrbereich und die Möglichkeit der Automatisierung bietet es ausgezeichneten Bedienkomfort.

Vorteile der konfokalen Messtechnik:

- Richtig, reproduzierbar messen: Messdaten werden zuverlässig und wiederholbar erfasst und gewährleisten höchste Rohdatenqualität und Profiltreue.

- Freiprogrammierbare Messabläufe: Vollautomatisierte, datenbankbasierte Palettenmessungen mit automatisiertem Mess- und Auswerteablauf (nutzerunabhängige 1-Klick-Lösung).

- Intuitive Handhabung: Einfache, benutzergeführte Oberfläche mit Automatiken für alle wesentlichen Messparameter, sowie Nutzung von Messrezepten für bekannte Oberflächen.

Sie wollen mehr erfahren?

- Im Produktbereich finden Sie weitere Informationen zum MarSurf CM expert

- Wissenswertes rund um die 3D-Oberflächenanalyse lesen Sie außerdem in unserem Blog

- Sie schauen sich lieber ein Video an? Dann stöbern Sie doch mal durch unseren Youtube-Kanal

Mit konfokaler Messtechnik alles im Blick

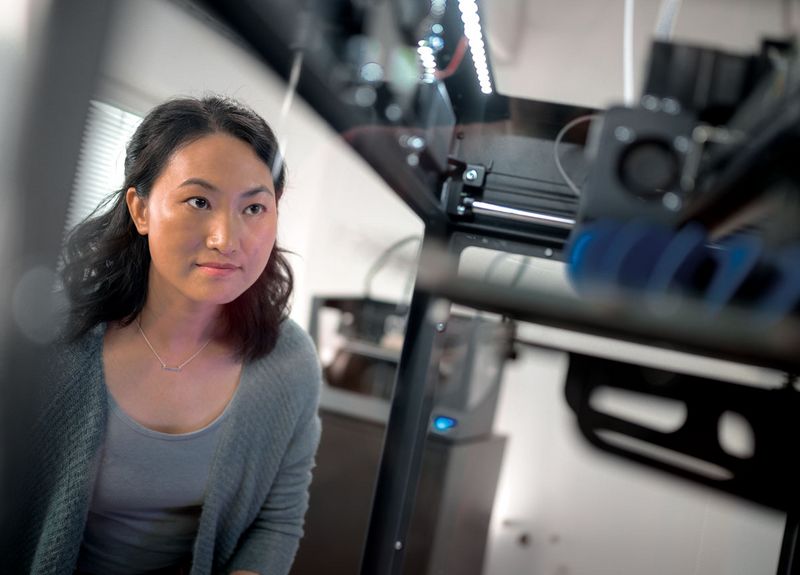

Für die Optimierung ihrer Fertigungsprozesse setzen Hersteller von 3D-Druckern und Unternehmen u.a. auf optische 3D-Messtechnik zur Analyse der additiv erzeugten Oberflächen. Mit Messgeräten wie den Konfokalmikroskopen der MarSurf CM-Serie lassen sich Fehler frühzeitig aufspüren – bis auf zwei Nanometer genau.

Typische Messaufgaben sind:

- Rauheitsmessungen nach ISO 4287 & ISO 13565 / ISO 25178

- Topografiemessungen (u.a. Volumen, Verschleiß, Tribologie)

- Kontur und Form (2D, 3D)

- Poren- und Partikelanalyse

- Defekt-Detektion

Die Fertigung von Bauteilen per 3D-Druck hat enorm an Fahrt aufgenommen: Werkstücke lassen sich nicht mehr nur abtragend, sondern aus unterschiedlichen Materialien in einem Stück fertigen. Das verspricht vor allem bei komplexen Bauteilen große Einsparpotenziale und ein deutliches Plus an Flexibilität. Allerdings muss bei diesem Verfahren auch die Performance stimmen: Die Bauteilqualität darf herkömmlichen Verfahren in nichts nachstehen. Gerade die Oberflächengüte ist bei vielen Bauteilen entscheidend, um ihre Funktion langfristig sicherzustellen.

Den 3D-Druckprozess kontrollierbarer machen

Noch weicht die Oberflächengüte von additiv gefertigten Werkstücken mitunter von herkömmlichen Prozessen ab, da sich der Prozess des 3D-Druckens (noch) nicht vollständig kontrollieren lässt.

Beispiel 1: Beim Drucken von Metall werden Pulverpartikel per Laser geschmolzen. Ist die Qualität des Pulvers nicht komplett homogen, sind auch die Strukturen innerhalb des Bauteils nicht einheitlich.

Beispiel 2: Ein Partikel kann sich durch thermische Verfahren bei Kunststoffen minimal von der anvisierten Position entfernen. Das führt ebenfalls zu minimalen Abweichungen vom Soll und zu Fehlern. Gerade die Mikrorauheit stellt bei kritischen Oberflächen ein Problem dar: Die Oberfläche weist kleine Löcher auf, weil ein Partikel nicht sauber aufgeschmolzen ist.

Die Folge: Die Teile müssen aufwändig durch weitere Prozessschritte nachbearbeitet werden. Ziel ist es jedoch, den 3D-Druckprozess kontrollierbarer zu machen, sodass keine Weiterbearbeitung mehr notwendig ist.