Mit KI auf Messers Schneide

Schon seit Jahrhunderten werden Messer, Klingen und andere Schneidwaren in Solingen produziert. Noch heute stammen etwa 90 Prozent der deutschen Schneidwaren- und Besteckhersteller aus der Stadt im Bergischen Land, die seit 2012 den amtlichen Namenszusatz „Klingenstadt“ führt.

Die Qualitätsprüfung dieser Metallwaren erfolgt in den meisten Fällen durch das menschliche Auge oder einfach per Fingerprobe. Doch das könnte sich bald ändern: Das Forschungsprojekt „MuPro2“ am Lehrstuhl für Zuverlässigkeitstechnik und Risikoanalytik (LZR) der Universität Wuppertal hat sich über drei Jahre damit beschäftigt, wie sich die Qualitätskontrolle vollautomatisch per Künstlicher Intelligenz (KI) durchführen lässt – und damit gänzlich unabhängig vom Faktor Mensch.

Von der Klingenspitze bis zum Kropf

Im Rahmen des Projekts beauftragte ein Hersteller hochwertiger Küchenmesser den Lehrstuhl, ein automatisiertes, 100 Prozent zuverlässiges Kontrollverfahren für die Qualität der Oberflächen auf den Weg zu bringen. Die Messer werden aus unterschiedlichen Stahllegierungen geschmiedet, geschliffen, veredelt und geprüft – bis zu 55 manuelle Arbeitsschritte erfolgen inklusive Versand, und von der Klingenspitze bis zum Kropf muss jedes Detail auf den Mikrometer stimmen.

Das Forscherteam um Dr.-Ing. Marcin Hinz, Oberingenieur am Wuppertaler Lehrstuhl vom Professoer Stefan Bracke, beschäftigt sich bereits seit zehn Jahren mit der praktischen Anwendung von Künstlicher Intelligenz sowie mit Machine Learning. Am LZR betreibt man vor allem Forschungsprojekte, Industriekooperationen und Lehrveranstaltungen rund um komplexe technische Produkte und Produktionsprozesse. Im Zentrum steht für die Forscher die Datenanalyse bei der Produktentwicklung und -herstellung.

Lernen auf Basis riesiger Datenmengen

„Um an die entsprechenden Informationen für eine KI-gestützte Bildauswertung der Messeroberflächen zu kommen, benötigten wir zunächst präzise 3D-Messungen“, erklärt Hinz. Denn die Kameras für die Bildauswertung müssen Fehler zuverlässig erkennen können und diese zuvor per KI „erlernen“. Riesige Datenmengen sind dafür erforderlich.

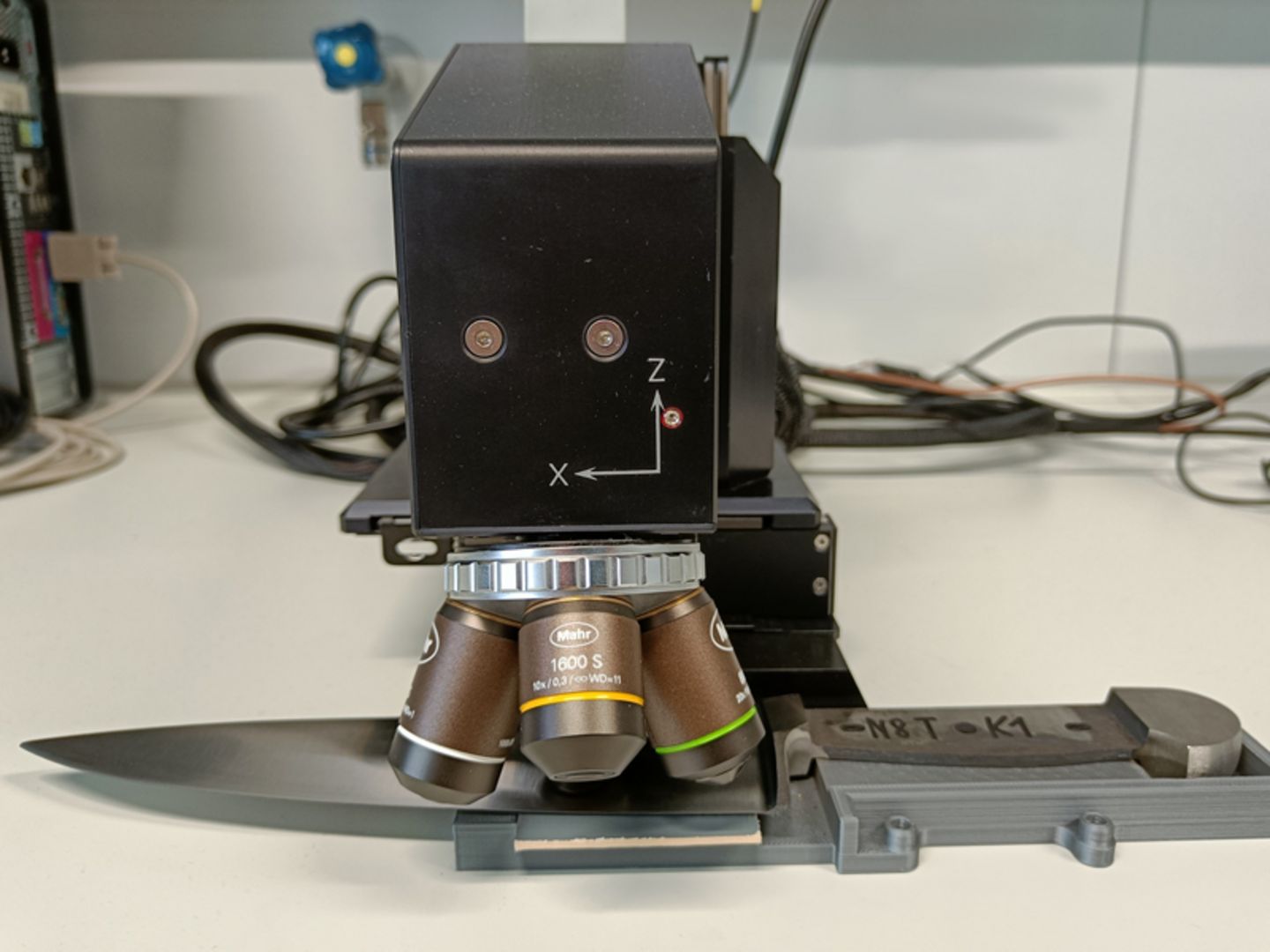

Um Oberflächendaten zu generieren, kam Messtechnikspezialist Mahr ins Spiel. Die Businesseinheit GAM 3D-Surface von Mahr in Oberhausen stellte den Forschern zwei Wochen lang ein MarSurf CM mobile zur Verfügung, um die Oberflächen der Messer per 3D-Scan auf Rauheit zu messen.

Das optische Messsystem des MarSurf CM mobile von Mahr basiert auf der Konfokaltechnik, seine typische Messzeit liegt zwischen fünf bis zehn Sekunden. Mit dem 3D-Messgerät lassen sich ISO-konforme Rauheitsmessungen, Analysen von 3D-Strukturen und die Messung von Geometrien durchführen. Die Auswertung von Strukturierung und Volumenparametern erfolgt automatisch.

Algorithmus entscheidet über Qualität

Für das Messerprojekt entwickelten die Wissenschaftler zwei Versuchsaufbauten mit Kameras für jeweils unterschiedliche Messertypen. Der erste Prüfstand wurde mit einem gängigen Kamerasystem ausgestattet, der zweite zusätzlich mit einem Makroobjektiv sowie mit zwei LED-Strahlern. Bei den Prüflingen handelte es sich um Messerrohlinge, die bereits in Form und feingeschliffen waren – „gepliestet“, wie der Solinger Fachbegriff dafür lautet. Insgesamt sollten über 2.500 Messer geprüft werden, davon 1.750 Stück mit dem Mahr-Gerät.

Um die entsprechende Mahr-Auswertesoftware nutzen zu können, wurde eigens für die Universität ein Algorithmus geschrieben. Mit diesen Daten wurden mehrere Machine-Learning-Algorithmen gefüttert, trainiert und bewertet. Dabei entschied allein der Algorithmus über die Qualität.

Trefferquote von nahezu 100 Prozent

Wie Marcin Hinz berichtet, haben die Versuchsaufbauten die gewünschten Ergebnisse erbracht: „Die Zuverlässigkeit des Algorithmus‘ war extrem hoch, die Quote lag bei 80 Prozent mit taktilem Messgerät, bei nahezu 100 Prozent mit 3D-Gerät.“

Beim Messerhersteller beschäftigt man sich nun mit der Frage, solch intelligente Kamerasysteme bereits an vorgelagerten Produktionsstationen zu installieren, um nötigenfalls in laufende Prozesse eingreifen zu können – und damit ganz konkret Ausschuss und Nachbearbeitung zu vermeiden.

Zudem habe kurzfristig auch die Überlegung im Raum gestanden, die Messtechnik direkt in die Produktion zu integrieren, was jedoch aus Kostengründen ausschied. „In der Produktionslinie sind viel Staub, Dreck, Ölreste, Späne – es wäre viel zu schade für das Gerät. Das CM mobile hat uns aber bestens beim Aufbau eines soliden Grundwissens unterstützt“, so Hinz.

Ursprünglich sei das Projekt gar nicht so groß gedacht und nur eine kleine Studie angelegt gewesen. Durch den Erfolg und die einfache Verbindung von 3D-Oberflächenanalyse, Datenauswertung und Anlernen des Algorithmus‘ habe sich dann aber ein Riesenforschungsfeld aufgetan, wie Hinz erklärt. Insofern darf man auf Folgeprojekte gespannt sein.