Analizar superficies de forma sencilla: ¿Mejor en 3D?

Las mediciones de rugosidad y ondulación son procedimientos ya establecidos en las tareas de control de calidad. Probablemente esté pensando en una medición táctil y bidimensional, como muchos otros ingenieros metrólogos. Los datos así obtenidos se evalúan, por ejemplo, según las normas DIN EN ISO 4287/4288 o DIN EN ISO 13565-1/2. Pero, ¿conoce la alternativa?

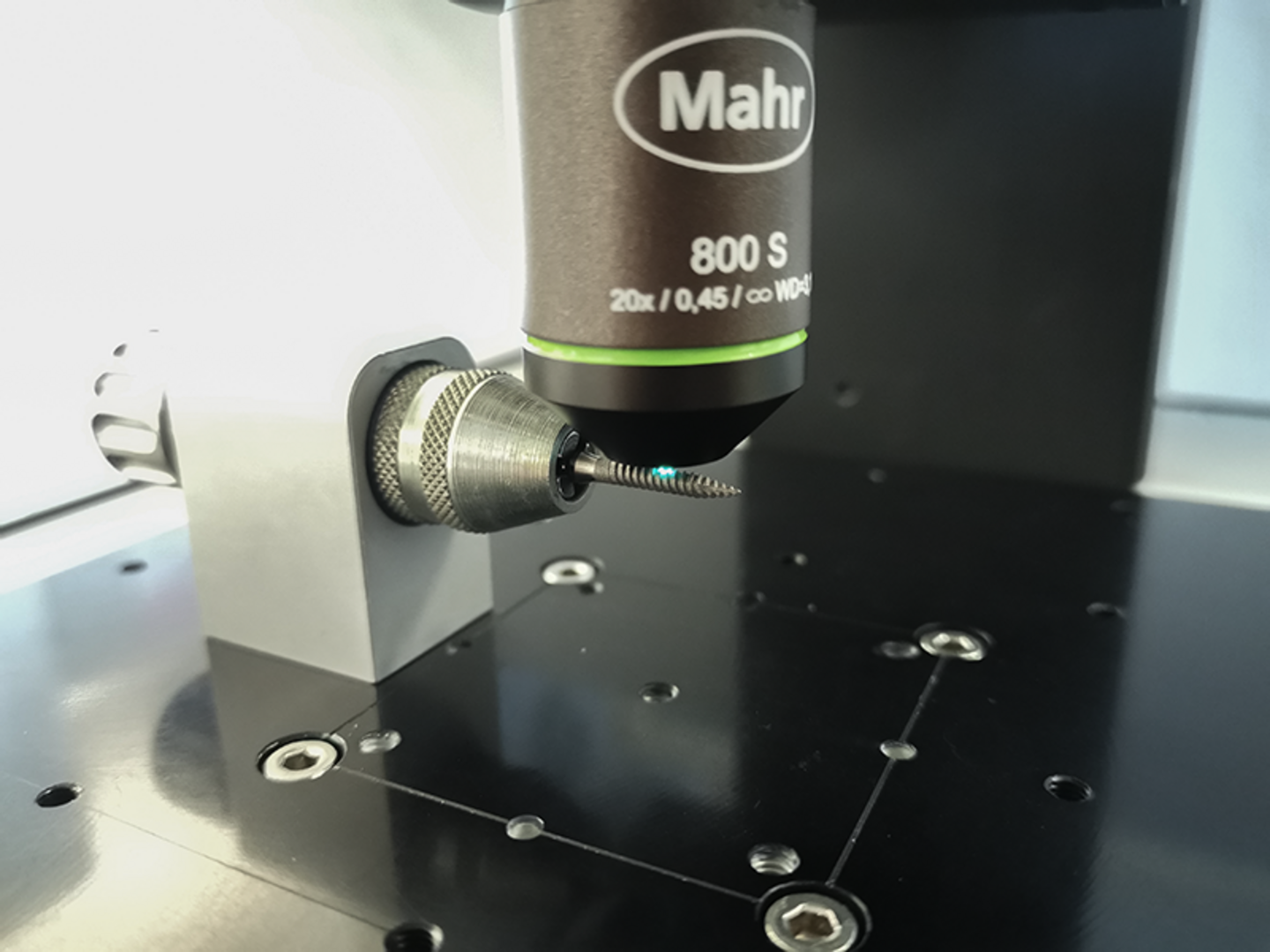

Los sistemas de medición para el palpado óptico tridimensional se utilizan cada vez más en el análisis de superficies. Con ellos, es posible realizar un análisis por área de las superficies según la norma DIN EN ISO 25178. Además, esta evaluación de áreas proporciona valores característicos que no pueden determinarse mediante el procedimiento de palpado por contacto (o solo con una inversión considerable de tiempo). Así que, dependiendo de la aplicación de que se trate, una evaluación de la rugosidad de la superficie es su única oportunidad de ver si su producto cumple los requisitos.

Un ejemplo: los implantes dentales

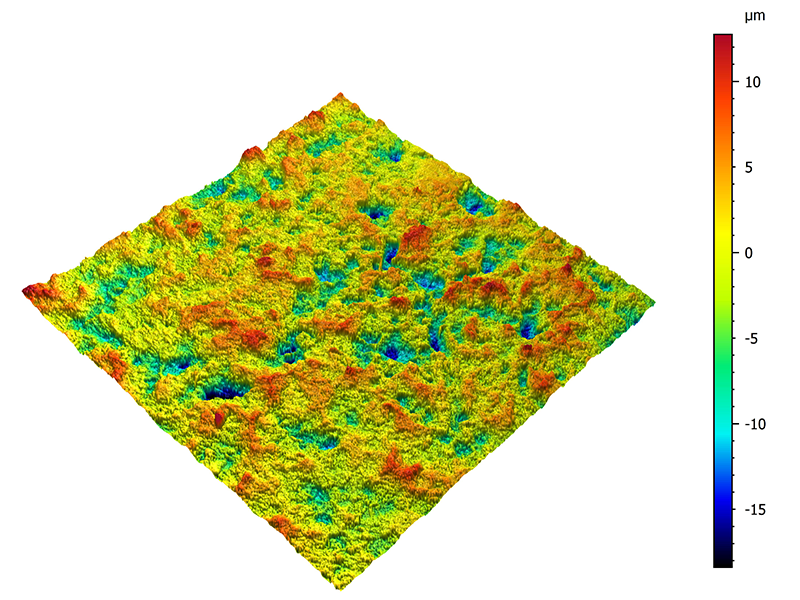

El uso de implantes en la cirugía maxilofacial requiere superficies extremadamente rugosas y complejas a las que los huesos puedan adherirse para crecer y consolidarse de forma adecuada. El palpado táctil de los implantes resulta difícil ya solo por el propio diseño y la geometría de la pieza de trabajo.

La norma DIN EN ISO 25178 proporciona varios parámetros (Sa, S10z, Sk, Spk y Svk) para este ejemplo que tienen importancia estadística para la rugosidad de la superficie de los implantes. Al igual que las correspondencias conocidas de la medición de perfiles (Ra, Rz, Rk, Rpk y Rvk), definen, por ejemplo, la rugosidad media o la distribución de las áreas de contacto a través de toda la superficie.

Utilizar la rugosidad de la superficie para obtener un resultado cualificado

¿Qué valor añadido ofrece exactamente la medición 3D? Además, hay que tener en cuenta que los valores según la norma DIN EN ISO 25178 permiten afirmar cómo se distribuyen estadísticamente las elevaciones, las mesetas y los valles por la superficie. Esta información es indispensable para que el fabricante sepa si los implantes cumplen los requisitos exigidos. Al mismo tiempo, la superficie de dichos implantes debe ser lo más isotrópica posible, es decir, no debe tener una dirección preferente. La norma DIN EN ISO 25178 ofrece el valor característico Str, que describe si determinadas estructuras se repiten en la superficie en una dirección. Una afirmación similar no es posible si solo se utiliza una única sección del perfil.

Seleccionar el proceso adecuado

Esto plantea ahora la cuestión relativa al método de medición y evaluación que resulta más adecuado para cada aplicación. ¿Óptico o táctil? ¿Perfil o superficie? La decisión no es fácil, pues a menudo se pueden utilizar tanto sistemas táctiles como ópticos, y estos pueden proporcionar datos bastante similares o comparables. Sin embargo, sin conocer en detalle las aplicaciones y los requisitos de cada caso, se pueden hacer las siguientes recomendaciones:

- Utilice métodos de medición ópticos (es decir, sin contacto), si la superficie que va a medir es muy sensible o demasiado blanda, pegajosa o discontinua. Además, las superficies recubiertas y no homogéneas o sin estructuras de mecanizado pueden detectarse ópticamente con mayor facilidad.

- Confíe en los datos tridimensionales de medición de superficies cuando esté desarrollando, comparando u optimizando procesos, así como cuando no existan especificaciones para su aplicación en absoluto. La información de las superficies en 3D también resulta ventajosa a la hora de examinar el aspecto y las propiedades de las superficies técnicas para el control de los procesos y el control de la producción.

El ejemplo de los implantes dentales demuestra que hay aplicaciones en las que es necesario realizar un análisis por superficies para obtener una declaración cualificada. No obstante, aunque no sea absolutamente necesaria, en muchos casos, la metrología óptica en 3D es una buena alternativa a los métodos táctiles, pues ofrece a los inspectores de calidad y a los desarrolladores de procesos un mayor valor informativo y, por lo tanto, un nivel más alto de seguridad.