L'IA sur le fil du rasoir

Depuis des siècles déjà, des couteaux, des lames et d'autres articles de coutellerie sont produits à Solingen. Aujourd'hui encore, environ 90 % des fabricants allemands de coutellerie et de couverts proviennent de cette ville du Bergisches Land, qui porte depuis 2012 le suffixe officiel "Klingenstadt" (ville des lames).

Dans la plupart des cas, le contrôle de la qualité de ces articles en métal se fait à l'œil nu ou simplement au doigt. Mais cela pourrait bientôt changer : Le projet de recherche "MuPro2" de la chaire de technique de fiabilité et d'analyse des risques (LZR) de l'université de Wuppertal s'est penché pendant plus de trois ans sur la manière dont le contrôle qualité peut être effectué de manière entièrement automatique par intelligence artificielle (IA) - et donc totalement indépendante du facteur humain.

De la pointe de la lame au goitre

Dans le cadre de ce projet, un fabricant de couteaux de cuisine haut de gamme a demandé à la chaire de mettre en place une procédure de contrôle automatisée et fiable à 100 % pour la qualité des surfaces. Les couteaux sont forgés à partir de différents alliages d'acier, affûtés, affinés et contrôlés - jusqu'à 55 étapes de travail manuelles ont lieu, expédition comprise, et chaque détail, de la pointe de la lame au goitre, doit être précis au micromètre près.

Marcin Hinz, ingénieur en chef à la chaire de Wuppertal du professeur Stefan Bracke, s'occupe depuis dix ans déjà de l'application pratique de l'intelligence artificielle et de l'apprentissage automatique. Au LZR, on mène surtout des projets de recherche, des coopérations industrielles et des cours sur les produits techniques complexes et les processus de production. Les chercheurs se concentrent sur l'analyse des données lors du développement et de la fabrication des produits.

Apprentissage sur la base d'énormes quantités de données

"Pour obtenir les informations nécessaires à l'analyse des images de la surface des couteaux par l'IA, nous avions d'abord besoin de mesures 3Dprécises", explique Hinz. En effet, les caméras utilisées pour l'évaluation des images doivent pouvoir détecter les erreurs de manière fiable et les "apprendre" au préalable par IA. D'énormes quantités de données sont nécessaires pour cela.

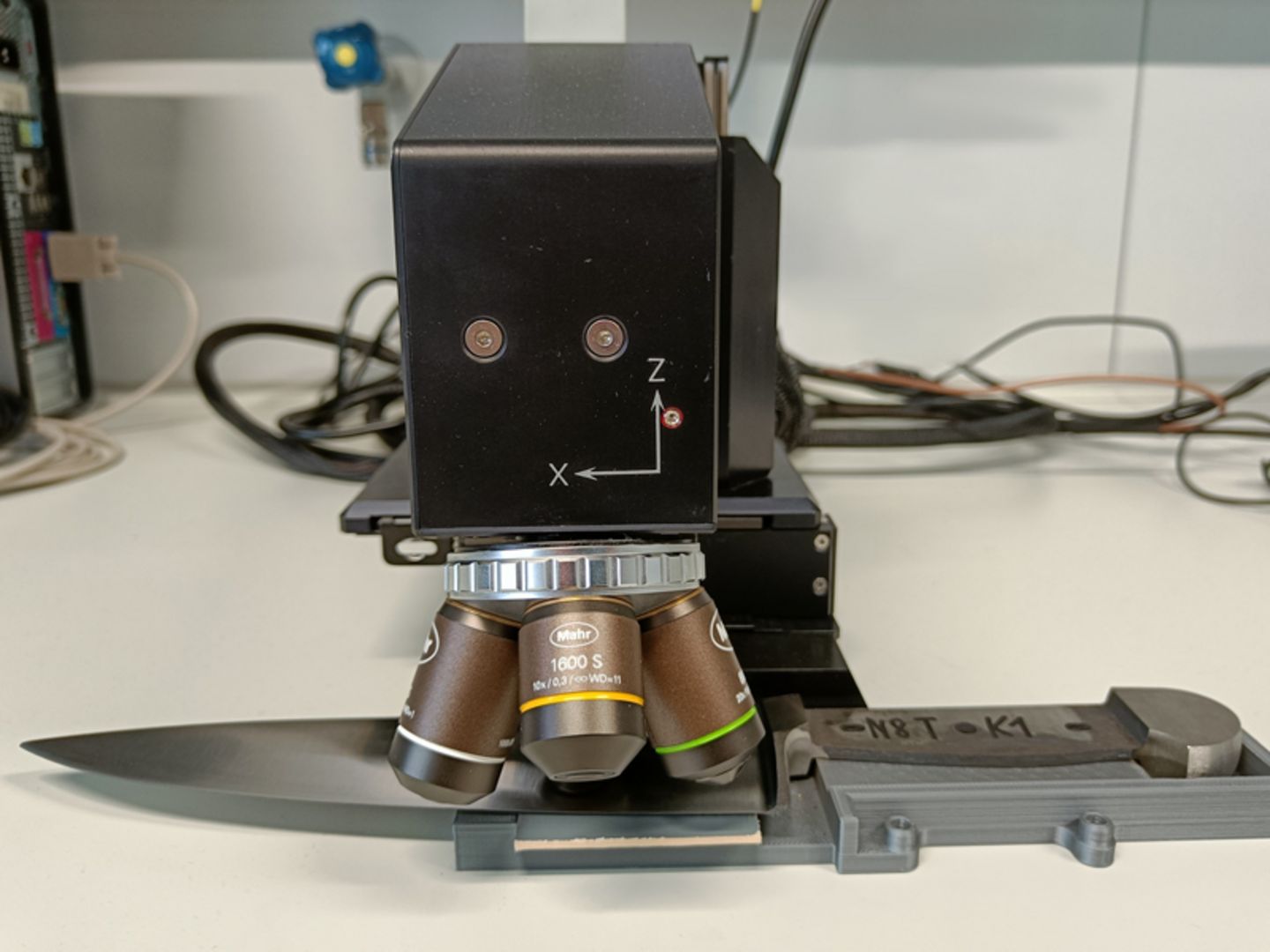

Pour générer des données de surface, le spécialiste de la métrologie Mahr est entré en jeu. L'unité commerciale GAM 3D-Surface de Mahr à Oberhausen a mis à disposition des chercheurs pendant deux semaines un MarSurf CM mobile pour mesurer la rugosité des surfaces des couteaux par scan 3D.

Le système de mesure optique du MarSurf CM mobile de Mahr est basé sur la technique confocale, son temps de mesure typique se situe entre cinq et dix secondes. L'appareil de mesure 3D permet de réaliser des mesures de rugosité conformes à la norme ISO, des analyses de structures 3D et la mesure de géométries. L'évaluation de la structuration et des paramètres de volume se fait automatiquement.

L'algorithme décide de la qualité

Pour le projet sur les couteaux, les scientifiques ont développé deux bancs d'essai avec des caméras pour chaque type de couteau. Le premier banc d'essai a été équipé d'un système de caméra courant, le second d'un objectif macro et de deux projecteurs à LED. Les échantillons testés étaient des couteaux bruts déjà mis en forme et affûtés - "pliés", pour reprendre le terme technique de Solingen. Au total, plus de 2 500 couteaux devaient être contrôlés, dont 1 750 avec l'appareil Mahr.

Pour pouvoir utiliser le logiciel d'évaluation Mahr correspondant, un algorithme a été écrit spécialement pour l'université. Plusieurs algorithmes de machine learning ont été alimentés, entraînés et évalués avec ces données. L'algorithme était le seul à décider de la qualité.

Taux de réussite de près de 100 pour cent

Comme le rapporte Marcin Hinz, les essais ont donné les résultats escomptés : "La fiabilité de l'algorithme était extrêmement élevée, le taux était de 80 pour cent avec un appareil de mesure tactile et de presque 100 pour cent avec un appareil 3D".

Chez le fabricant de couteaux, on se penche maintenant sur la question d'installer des systèmes de caméras aussi intelligents dès les postes de production en amont, afin de pouvoir intervenir si nécessaire dans les processus en cours - et d'éviter ainsi très concrètement les rebuts et les retouches.

En outre, il a été question à court terme d'intégrer la technique de mesure directement dans la production, mais cette solution a été écartée pour des raisons de coûts. "Il y a beaucoup de poussière, de saleté, de résidus d'huile et de copeaux dans la ligne de production - ce serait bien trop dommage pour l'appareil. Mais le CM mobile nous a parfaitement aidés à acquérir des connaissances de base solides", explique Hinz.

Au départ, le projet n'était pas si grand et n'était qu'une petite étude. Mais grâce au succès et à la simplicité de la combinaison de l'analyse de surface 3D, de l'évaluation des données et de l'apprentissage de l'algorithme, un énorme champ de recherche s'est ouvert, comme l'explique Hinz. On attend donc avec impatience les projets suivants.