Az ötletek megfelelő formába öntése

Az alkatrészek 3D nyomtatással történő előállítása hatalmas lendületet vett: A munkadarabok már nem csak ablációval, hanem különböző anyagokból egy darabban is előállíthatók. Ez nagy megtakarítási potenciált és a rugalmasság jelentős növekedését ígéri, különösen az összetett alkatrészek esetében. Azonban ennek a folyamatnak a teljesítményének is megfelelőnek kell lennie: Az alkatrészek minősége nem lehet rosszabb a hagyományos eljárásoknál. A felület minősége különösen fontos számos alkatrész esetében, hogy hosszú távon biztosítsa működésüket.

A 3D nyomtatási folyamat ellenőrizhetőbbé tétele Az additív módon gyártott munkadarabok felületi minősége néha még mindig eltér a hagyományos eljárásoktól, mivel a 3D nyomtatási folyamat (még) nem ellenőrizhető teljes mértékben.

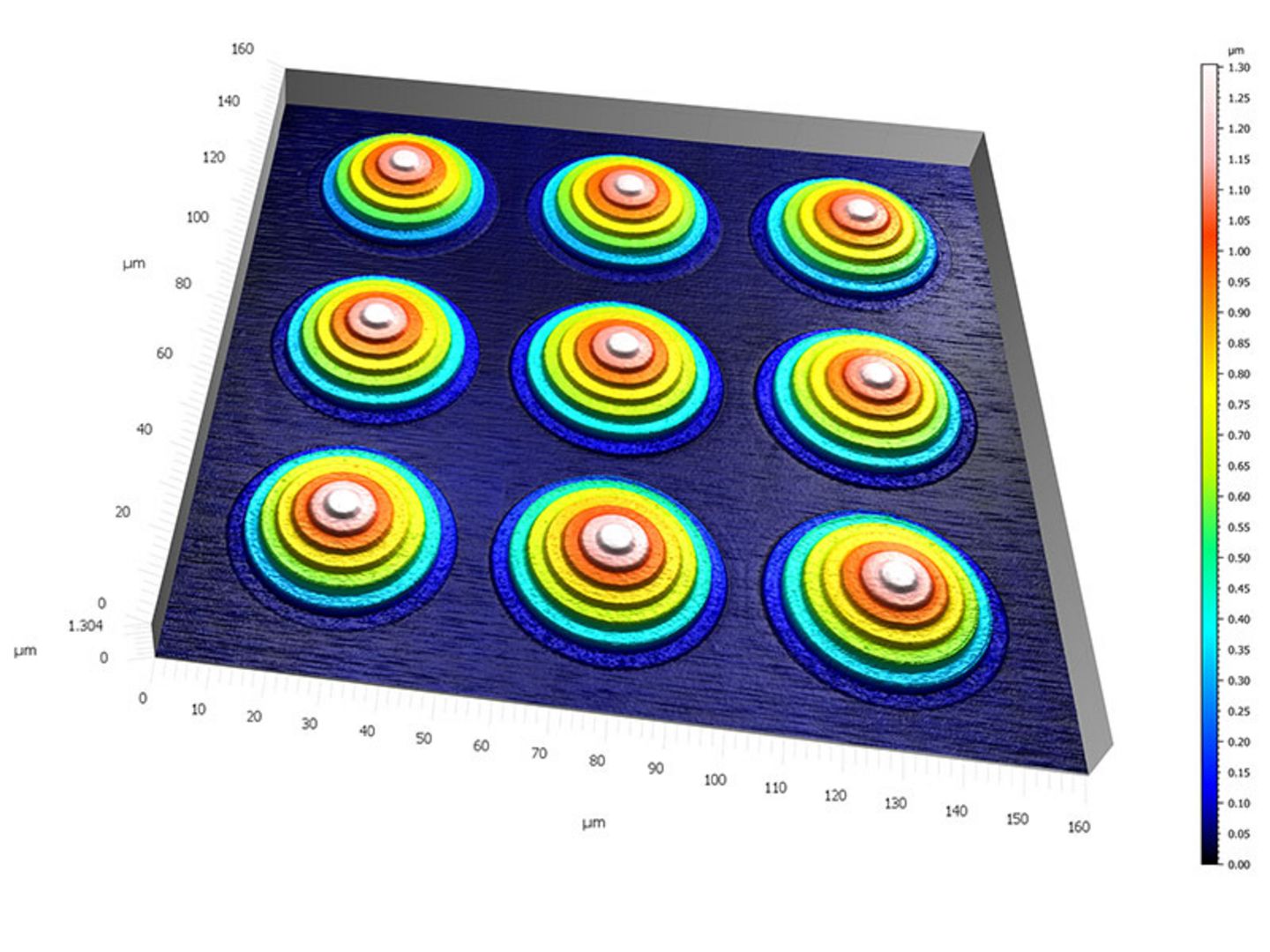

Példa 1: Fémnyomtatáskor a porszemcséket lézerrel olvasztják meg. Ha a por minősége nem teljesen homogén, akkor az alkatrészen belüli struktúrák sem lesznek egységesek.

2. példa: Műanyagok esetében a részecske a termikus folyamatok miatt minimálisan elmozdulhat a célzott pozíciótól. Ez a céltól való minimális eltéréshez és a hibákhoz is vezet. A mikro-érdesség különösen a kritikus felületeknél jelent problémát: A felületen apró lyukak vannak, mert egy részecske nem olvadt meg tisztán.

Ennek következménye: az alkatrészeket nagy költséggel, további folyamatlépésekkel kell átdolgozni. A cél azonban az, hogy a 3D nyomtatás folyamata jobban ellenőrizhetővé váljon, hogy ne legyen szükség további feldolgozásra.

Különösen alkalmas erre az alkalmazási területre a MarSurf CM expert, egy olyan laboratóriumi és minőségbiztosítási rendszer, amellyel a felületek háromdimenziós mérése és elemzése végezhető el - érintkezés nélkül, anyagfüggetlenül és gyorsan. Robusztus kialakításának és a környezeti hatásokra való érzéketlenségének köszönhetően a MarSurf CM expert ideálisan alkalmas termelési környezetbe is. További kézi Z-pozícionálással, nagy X- és Y-elmozdulási tartományával és az automatizálás lehetőségével kiváló kezelhetőséget biztosít.

A konfokális mérési technológia előnyei:

- Helyes, reprodukálható mérés: A mérési adatok megbízhatóan és megismételhetően kerülnek rögzítésre, biztosítva a legmagasabb nyers adatminőséget és profilhűséget.

- Szabadon programozható mérési szekvenciák: Teljesen automatizált, adatbázis-alapú raklapmérések automatikus mérési és kiértékelési szekvenciával (felhasználó-független, 1 kattintásos megoldás).

- Intuitív kezelés: Egyszerű, felhasználó által vezetett kezelőfelület automatikus funkciókkal az összes lényeges mérési paraméterhez, valamint ismert felületekhez tartozó mérési receptek használata.

Szeretne többet tudni?

- A termékrészletben további információkat talál a MarSurf CM szakértő

- Blogunkbanérdekes tényeket olvashata 3D felületelemzésről.

- Inkább videót szeretne nézni? Akkor nézze végig Youtube csatornánkat

Minden szem előtt a konfokális mérési technológiával

A gyártási folyamatok optimalizálása érdekében a 3D nyomtatók gyártói és a vállalatok többek között az optikai 3D mérési technológiára támaszkodnak az additív módon előállított felületek elemzéséhez. Az olyan mérőeszközökkel, mint a MarSurf CM sorozat konfokális mikroszkópjai, a hibák már korai stádiumban felismerhetők - akár két nanométeres pontossággal.

Tipikus mérési feladatok:

- ISO 4287 és ISO 13565 / ISO 25178 szerinti érdességmérés

- Topográfiai mérések (pl. térfogat, kopás, tribológia)

- Kontúr és alakzat (2D, 3D)

- Pórus- és részecskeelemzés

- Hibák észlelése