Felületek elemzése: Jobb a 3D?

Az érdesség- és a hullámosságmérés a minőségellenőrzés jól bevált módszere. Valószínűleg ekkor először kétdimenziós tapintó mérésre gondol egyébként sok más méréstechnikus is. Ezután az így kapott adatokat kiértékelik például a DIN EN ISO 4287/4288 vagy a DIN EN ISO 13565-1/2 szerint. De ismer alternatívákat is?

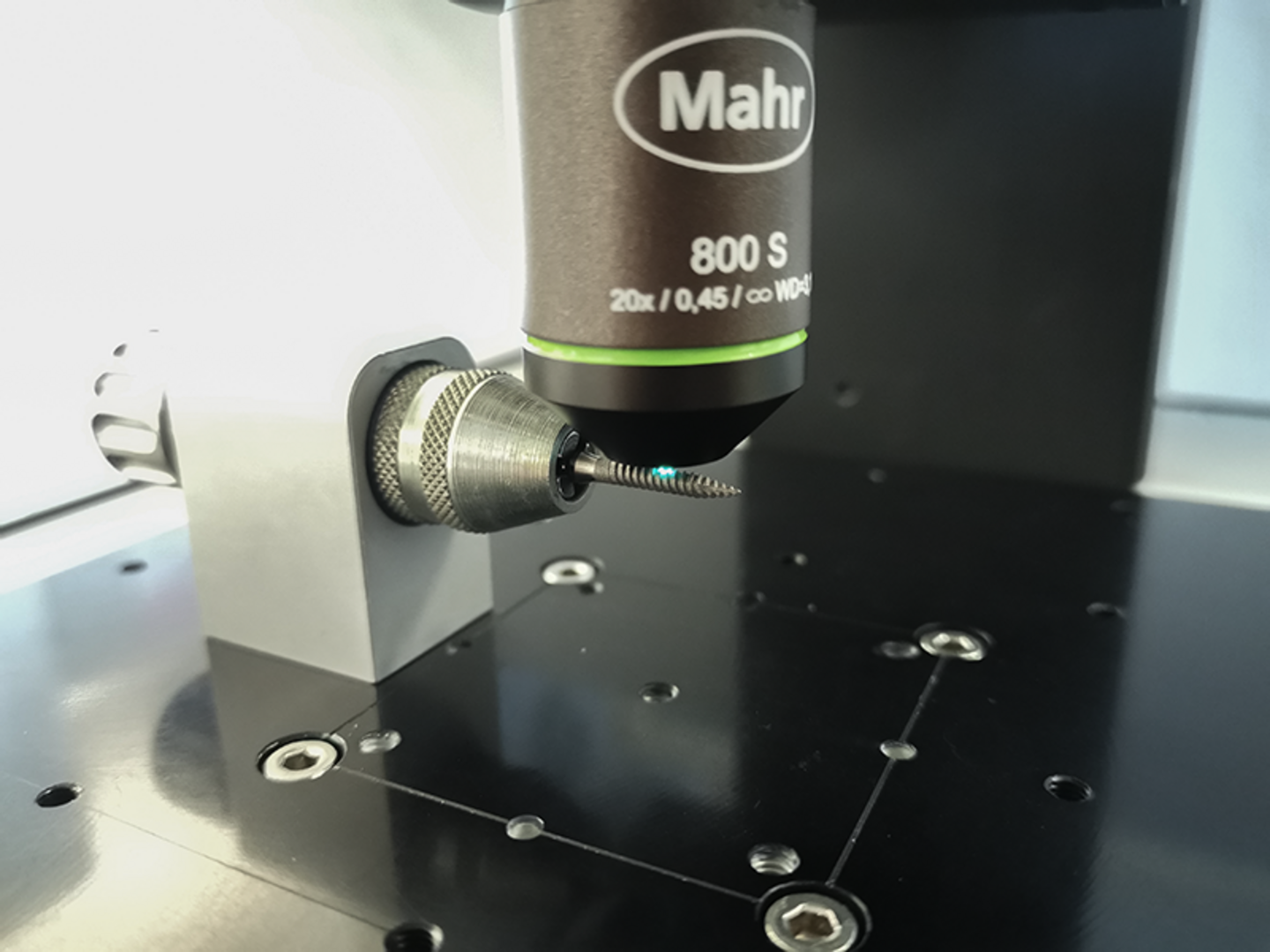

A háromdimenziós optikai tapintáshoz használt mérőrendszereket egyre gyakrabban használják a felületelemzés során. Ezekkel lehetséges a felület síkszerű elemzése, ráadásul a DIN EN ISO 25178 szerint. Egy síkszerű értékelés olyan jellemző értéket szállít, amelyek a metszettapintós eljárással nem határozhatók meg (vagy csak jelentős időráfordítással). Az alkalmazástól függően tehát a felületi érdesség kiértékelése az egyetlen lehetőség arra, hogy felismerje, hogy a termék egyáltalán megfelel-e a követelményeknek.

Példa fogászati implantátumokra

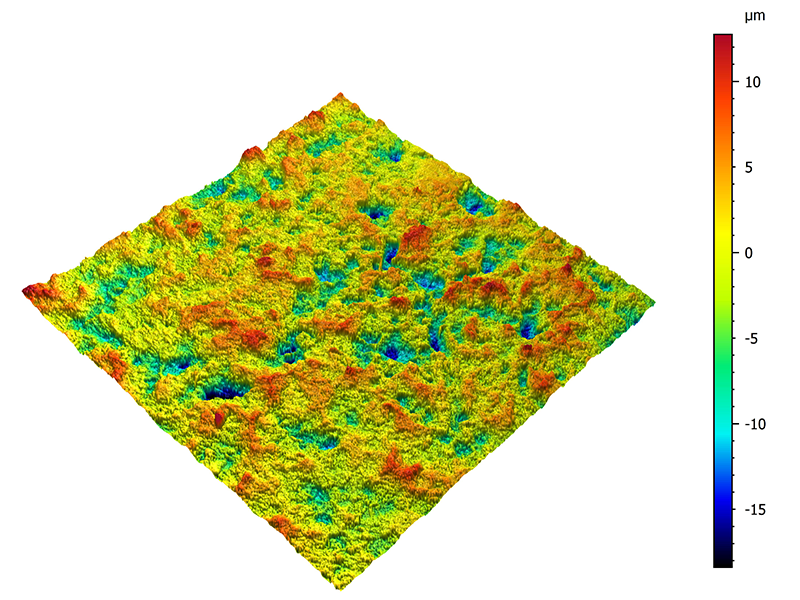

Az implantátumok használata az álkapocs sebészetben olyan rendkívül durva és összetett felületeket igényel, amelyekhez a csontok megtapadhatnak és amelyeken növekedhetnek. Az implantátumok tapintó tapintása már csak a kialakítás és a munkadarab geometriája miatt is nehéz.

A DIN EN ISO 25178 ehhez a példához különböző paramétereket (Sa, S10z, Sk, Spk und Svk) szállít, amelyeknek statisztikai jelentősége van az implantátumok felületi érdessége szempontjából. A profilmérésből ismert megfelelőkhöz (Ra, Rz, Rk, Rpk és Rvk) ezek határozzák meg, pl. az átlagos érdességet vagy a felszín feletti érdesség eloszlását.

A felületi érdességgel a minősített eredmény felé

De milyen pluszt kínál a 3D? Ezenkívül a DIN EN ISO 25178 szerinti értékek alapján nyilatkozni lehet arról, hogy milyen a kiemelkedések, lapos részek és völgyek statisztikai eloszlása a felületen. Ez az információ a gyártó számára azért szükséges feltétlenül, hogy felismerje, hogy az implantátumok megfelelnek-e a követelményeknek. Ugyanakkor az implantátumok felületének a lehetőleg izotrópnak kell lennie, vagyis nem lehet preferált irány. A DIN EN ISO 25178 ehhez kínálja az Str jellemző értéket, amely azt írja le, hogy a felületen a bizonyos struktúrák ismétlődnek-e egy irányban. Hasonló állítás egyetlen profilmetszettel nem lehetséges.

Mérési eljárás kiválasztása

Ezzel most felmerül a kérdés, hogy melyik mérési és kiértékelési eljárás a legalkalmasabb az Ön alkalmazásához. Optikai vagy tapintó? Profil vagy felület? A döntés nem könnyű, mivel mind a tapintó, mind az optikai rendszerek gyakran használhatók, és teljesen hasonló adatokat szolgáltathatnak. Az alkalmazások és a követelmények részletes ismerete nélkül azonban a következő ajánlások tehetők:

- Akkor használjonoptikai (tehát érintés nélküli) mérési eljárást, ha a mérendő felület nagyon érzékeny vagy puha, ragacsos vagy nem folyamatos. Ezenkívül a bevonatos és inhomogén felületek vagy megmunkáló szerkezetek nélküli felületek optikailag jobban érzékelhetők.

- Akkor hagyatkozzon a háromdimenziós síkra vonatkozó mérési adatokra, ha a folyamatokat fejleszteni kell, össze kell hasonlítani vagy optimalizálni kell, vagy ha a használathoz még nem állnak rendelkezésre specifikációk. A 3D felületi információk előnyösek még akkor is, ha a műszaki felületek megjelenését és tulajdonságait folyamatellenőrzés és gyártásirányítás szempontjából vizsgálják.

A fogászati implantátumok példája bizonyítja, hogy vannak olyan alkalmazási esetek, amelyeknél alapos elemzésre van szükség a minősített nyilatkozat megszerzéséhez. De ha nem is feltétlenül szükséges, az optikai 3D méréstechnika sok esetben jó alternatíva a tapintó eljárásokhoz. A minőségellenőröknek és a folyamatfejlesztőknek nagyobb hatásfokot és ezzel nagyobb biztonságot kínál.