Współpraca między firmami: Zwiększanie produktywności i wydajości

Nowoczesna technika pomiarowa jest w trakcie znacznych zmian. Wskazują na to również trendy branżowe prezentowane na targach Control 2019: Zwiększanie produktywności szybko zyskuje na znaczeniu w produkcji przemysłowej. Wyniki powinny być dostępne szybciej, a przede wszystkim bardziej efektywnie, tak aby przedsiębiorstwa mogły produkować bardziej ekonomicznie i redukować koszty.

Silni partnerzy w uczciwej wymianie

Ciągła optymalizacja jest również wymagana w przypadku sprawdzonej technologii pomiarowej, aby dotrzymać kroku nowym wyzwaniom. Postawiliśmy sobie za cel kontynuację tej optymalizacji – a tym samym zaoferowanie naszym klientom dokładnie tego, czego mogą oczekiwać od nowoczesnej techniki pomiarowej, już dziś. Dla osiągania tego celu szczególnie cenny jest wkład naszych klientów.

Współpraca z firmą Schleicher Fahrzeugteile z branży motoryzacyjnej pokazuje, jak może wyglądać taki wkład: Jako długoletni partnerzy biznesowi, a obecnie także partnerzy rozwojowi, mamy do czynienia z uczciwą, pełną zaufania relacją – absolutny warunek powodzenia takiej współpracy. Celem wspólnego przedsięwzięcia jest rejestrowanie najróżniejszych cech wałka rozrządu za pomocą jednego urządzenia pomiarowego – zamiast, jak to miało miejsce do tej pory, aż trzech różnych przyrządów. W tym celu obie firmy pracują nad nowym oprogramowaniem pomiarowym dla sprawdzonego systemu MarShaft SCOPE 600 plus 3D.

Pomiar wałka rozrządu za pomocą urządzenia MarShaft SCOPE 600 plus 3D

Aby w sposób ukierunkowany zmierzyć takie cechy jak kształt krzywki, średnica łożyska, otwory funkcjonalne lub kształty geometryczne, potrzebne były do tej pory nawet trzy różne urządzenia pomiarowe, ponieważ wszystkie te cechy są zazwyczaj mierzone różnymi metodami. Mahr chce wyeliminować ten problem poprzez dalszy rozwój oprogramowania pomiarowego dla MarShaft SCOPE 600 plus 3D. Nowy program pomiarowy polega na łączeniu poszczególnych etapów pomiarowych, takich jak pomiar konturów, kształtu i położenia oraz pomiar 3D, w celu zaoszczędzenia czasu i kosztów.

Stało się to możliwe dopiero dzięki specjalnej funkcji MarShaft SCOPE 600 3D plus: Maszyna łączy w sobie optyczne i stykowe czujniki pomiarowe, umożliwiając pomiary w 3D. W ten sposób wałek rozrządu może być mierzony w jednym zamocowaniu, za pomocą jednego urządzenia pomiarowego.

Testowane przez klienta – dla klienta

Firma Schleicher Fahrzeugteile GmbH przejmuje w ramach współpracy rolę testera. Pracownicy, a w szczególności użytkownicy techniki pomiaru wałków w produkcji wałków rozrządu, zostali przygotowani do swoich zadań poprzez szkolenia dla użytkowników. Podczas regularnych spotkań statusowych omawiane są doświadczenia zdobyte na maszynie pomiarowej Mahr i przedstawiane są specjalistyczne sugestie. Wiedza praktycznych użytkowników pomaga firmie Mahr w dalszym rozwoju oprogramowania pomiarowego i dalszej optymalizacji interfejsu użytkownika dla producentów wałków rozrządu i ich produktów specjalnych, w oparciu o doświadczenie pracowników.

Pierwsze wnioski wstępne w kwietniu

Na początku kwietnia 2019 r. w firmie Schleicher Fahrzeugteile w Penzbergu wyciągnięto pierwsze wnioski wstępne. Z tej okazji menedżer produktu Mahr Thomas Köhler i inżynier aplikacyjny Stefan Lüders odwiedzili zakład produkcyjny. Podczas wspólnej oceny projektu metrolodzy wyciągnęli pierwszy, pozytywny wniosek: Chociaż czysty czas pomiaru jest tego samego rzędu wielkości dla sumy pojedynczych maszyn, wyeliminowano czasy ustawiania, przezbrojenia i transportu. W ten sposób pracownicy firmy Schleicher zyskują czas, który z kolei mogą wykorzystać gdzie indziej.

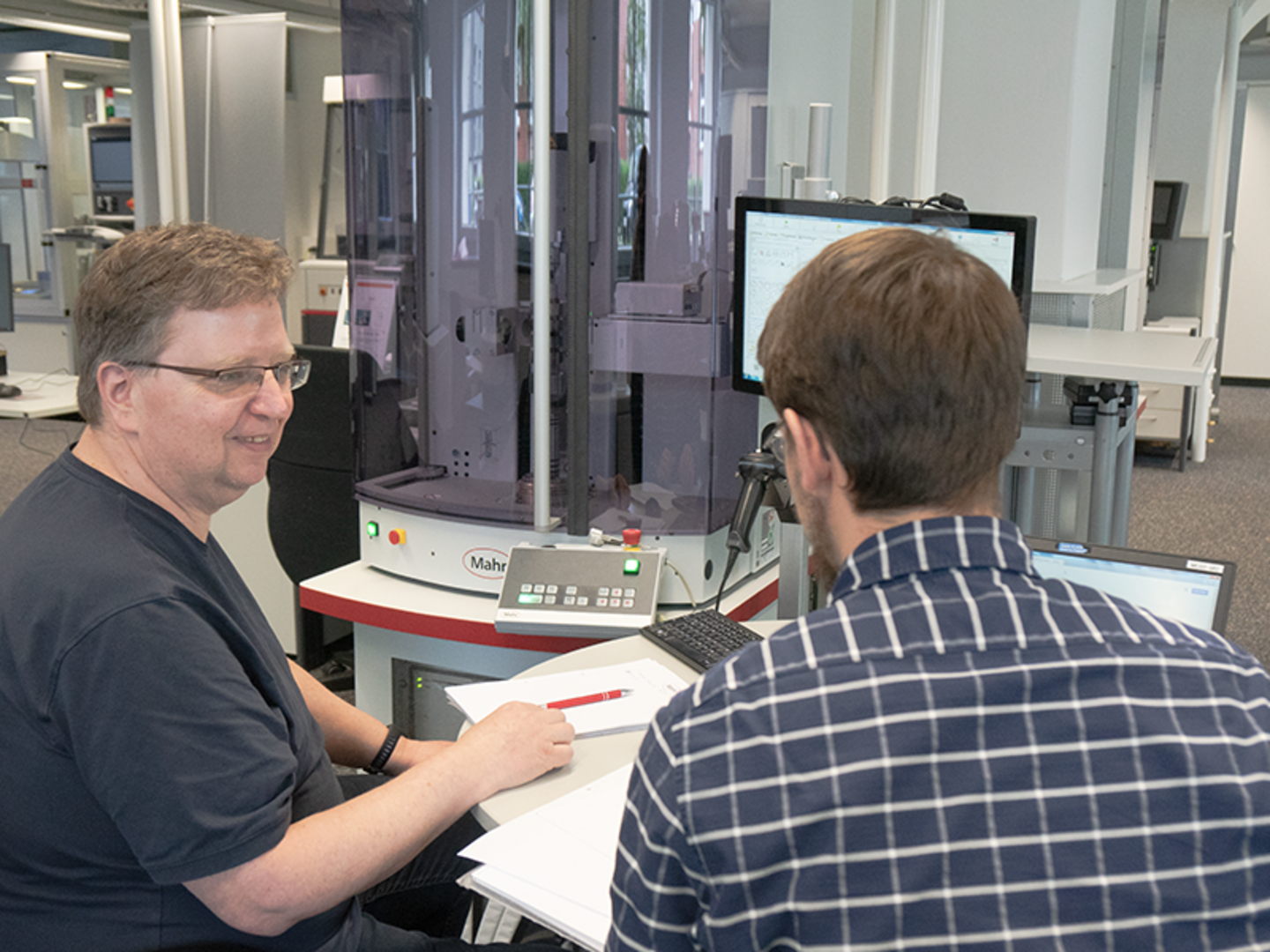

Drugi wniosek wstępny: Oszczędność czasu o 15 minut

Na początku czerwca Rico Voß, technik pomiarowy w firmie Schleicher, odwiedził firmę Mahr. Wspólnie z inżynierem ds. zastosowań Stefanem Lüdersem zaobserwował pozytywny przebieg procesu rozwoju: 15 minut na wałek rozrządu podczas pełnego pomiaru w jednym zamocowaniu – to ogromna oszczędność w porównaniu z konwencjonalną techniką pomiaru wałków rozrządu. Maszyna jest obecnie w pełni zintegrowana z procesem kontroli jakości w firmie Schleicher, dzięki czemu jest używana i dalej testowana w rzeczywistych warunkach produkcyjnych.