Analyse des surfaces : 2D ou 3D ?

Les mesures de rugosité et d’ondulation sont des processus établis du contrôle qualité. Comme la plupart des spécialistes en métrologie, vous pensez sans doute tout d'abord qu’une mesure tactile en deux dimensions est bien adaptée. Les données ainsi collectées sont ensuite analysées, par exemple selon les normes ISO 4287 / 4288 ou ISO 13565-1/2. Mais connaissez-vous l’autre solution ?

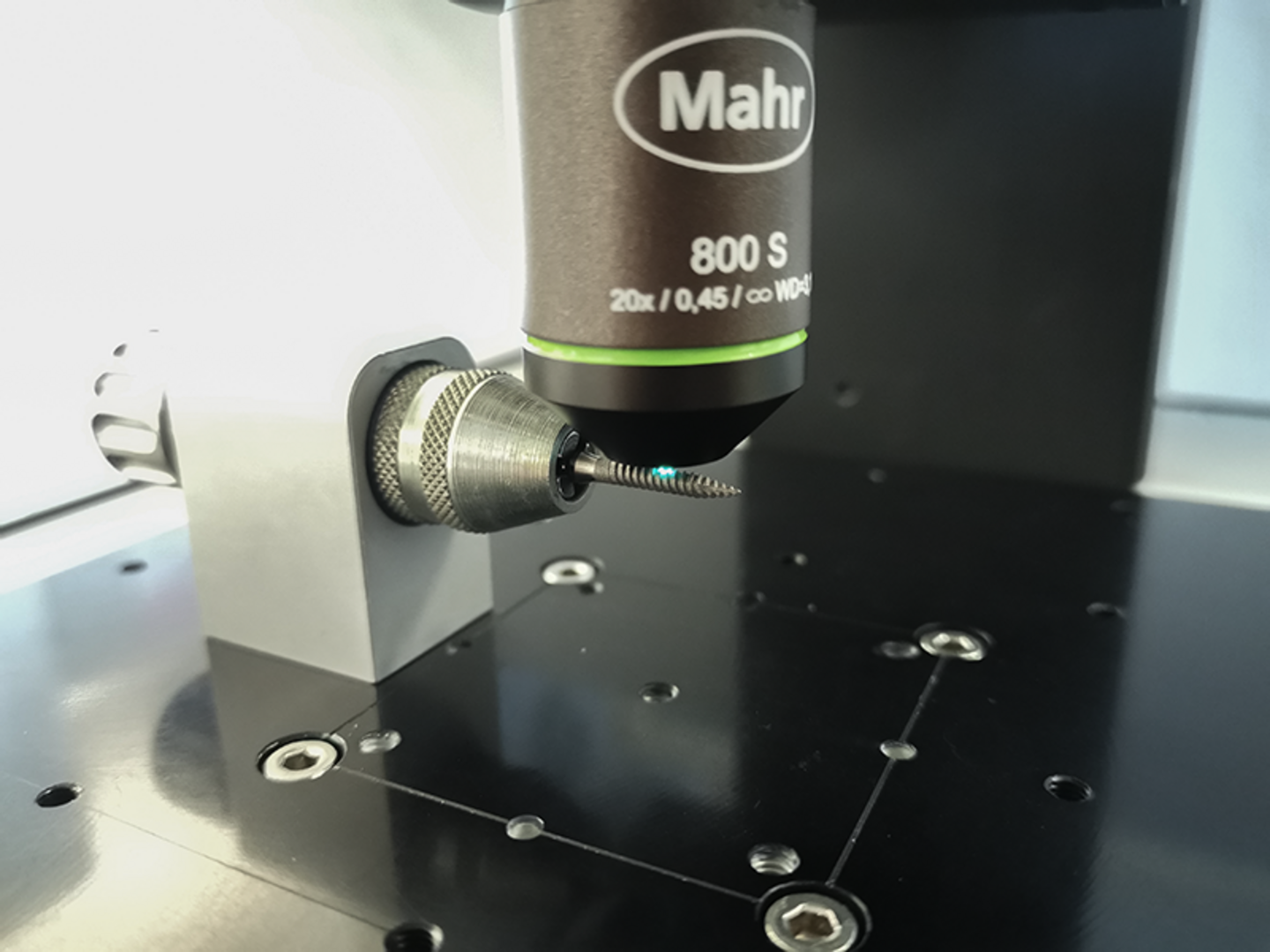

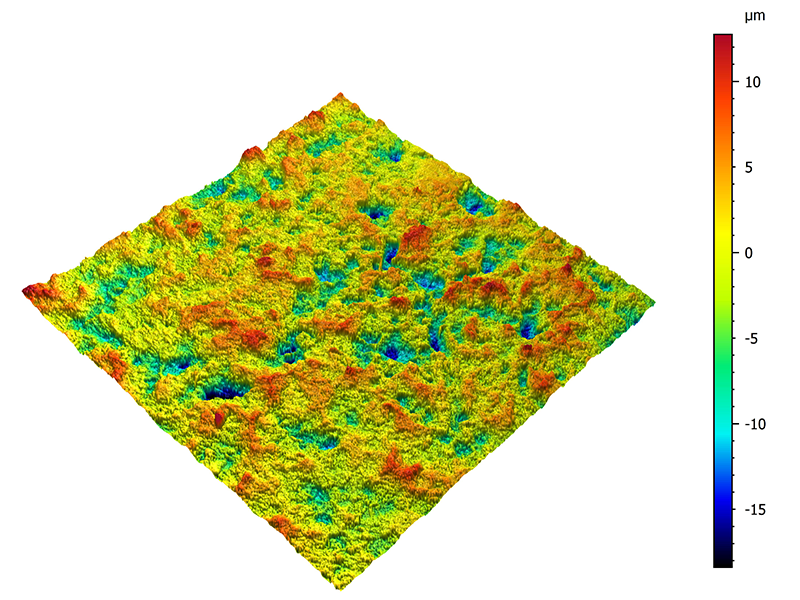

On utilise en effet de plus en plus souvent des systèmes de mesure effectuant un palpage optique en trois dimensions. Ils réalisent une analyse de la surface selon la norme ISO 25178. Une telle analyse fournit des paramètres que les méthodes de profil ne permettent pas d'obtenir (ou alors en prenant beaucoup de temps). Selon l’application, l’analyse de la rugosité surfacique est donc le seul moyen de savoir si votre produit satisfait aux exigences.

Exemple : implants dentaires

Le recours aux implants dans la chirurgie maxillaire exige des surfaces extrêmement rugueuses et complexes sur lesquelles les os puissent se fixer et se développer. Ne serait-ce qu’en raison de leur forme et de leur géométrie, le palpage tactile des implants est délicat.

La norme ISO 25178 fournit différents paramètres (Sa, S10z, Sk, Spk et Svk), qui donnent des informations statistiques sur la rugosité de surface des implants. Comme leurs équivalents pour la mesure de profil (Ra, Rz, Rk, Rpk et Rvk), ces paramètres définissent par exemple la rugosité moyenne ou la répartition des pourcentages de portée sur la surface.

Un résultat qualifié sur la base de la rugosité de surface

Quelle valeur ajoutée offre cependant la 3D ? Les valeurs déterminées selon la norme ISO 25178 indiquent de quelle manière les creux, les bosses et les plateaux sont statistiquement répartis sur la surface. Ces informations sont indispensables au fabricant pour savoir si les implants satisfont aux exigences. Par ailleurs, leur surface doit être la plus isotrope possible, c’est-à-dire présenter les mêmes propriétés dans toutes les directions. La norme ISO 25178 comprend également le paramètre Str, qui permet de déterminer si certaines structures se répètent dans une certaine direction. Or, la coupe de profil ne fournit pas des informations de ce type.

Sélectionner le bon procédé

La question est donc celle-ci : quel est le procédé de mesure et d’analyse le mieux adapté pour votre application ? Optique ou tactile ? Profil ou surface ? Le choix n’est pas simple, étant donné que l’on utilise souvent tant des systèmes tactiles qu’optiques et que ces systèmes fournissent des données tout à fait comparables. Sans connaître les applications et les exigences dans le détail, il est toutefois possible de décider en suivant les recommandations suivantes :

- Utilisez des procédés de mesure optiques (c’est-à-dire sans contact) lorsque la surface à mesurer est très sensible ou trop souple, collante ou discontinue. De plus, les surfaces avec revêtement et non homogènes ou les surfaces non usinées se prêtent mieux à l’analyse optique.

- Misez sur des données de mesure surfacique en 3D si vous souhaitez développer, comparer ou optimiser des processus, ou s'il n’existe pour ces processus aucune spécification. Même lorsque l’aspect et les propriétés de surfaces techniques sont analysés pour le contrôle des processus et la gestion de la production, les informations de surface en 3D sont préconisées.

L’exemple des implants dentaires montre qu'il existe des cas d'application où l’analyse surfacique est indispensable à l’obtention de résultats réglementaires. Cependant, même lorsqu’il n'y a pas obligation, la mesure optique en 3D représente très souvent une bonne alternative aux procédés tactiles. Elle offre aux contrôleurs qualité et aux développeurs de processus une excellente valeur informative et, ainsi, plus de sécurité.