Analiza powierzchni: Lepsza w 3D?

Pomiary chropowatości i falistości są ugruntowanymi procedurami w kontroli jakości. Prawdopodobnie w tym kontekście myślą Państwo najpierw o stykowym, dwuwymiarowym pomiarze – podobnie, jak wielu innych metrologów. Uzyskane w ten sposób dane są następnie oceniane np. zgodnie z normami DIN EN ISO 4287 / 4288 lub DIN EN ISO 13565-1/2. Ale czy znają Państwo alternatywę?

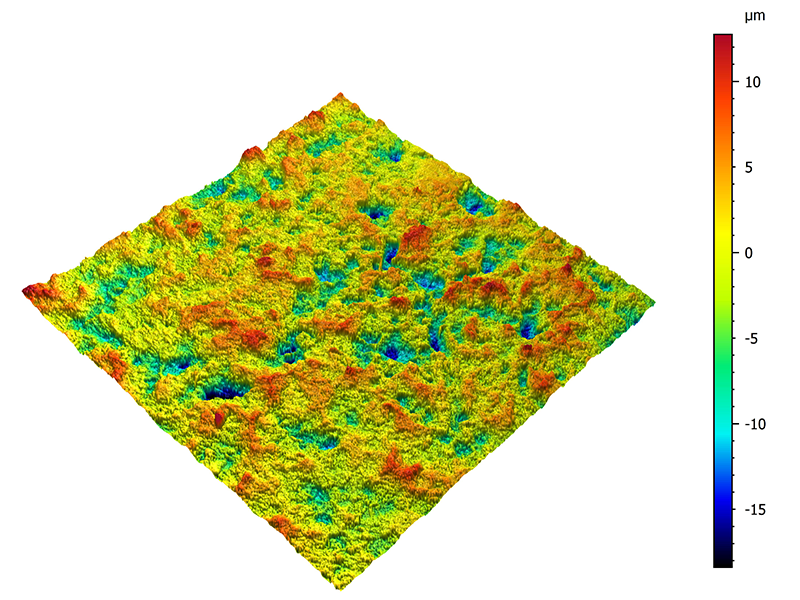

Systemy pomiarowe do optycznego, trójwymiarowego skanowania są obecnie coraz częściej stosowane w analizie powierzchni. Dzięki nim możliwa jest analiza powierzchniowa – w oparciu o normę DIN EN ISO 25178. Taka ocena obszarowa dostarcza parametrów, których nie da się określić metodą profilograficzną (lub da się to zrobić tylko przy znacznym nakładzie czasu). W zależności od zastosowania, ocena chropowatości powierzchni jest więc jedyną szansą na sprawdzenie, czy produkt w ogóle spełnia wymagania.

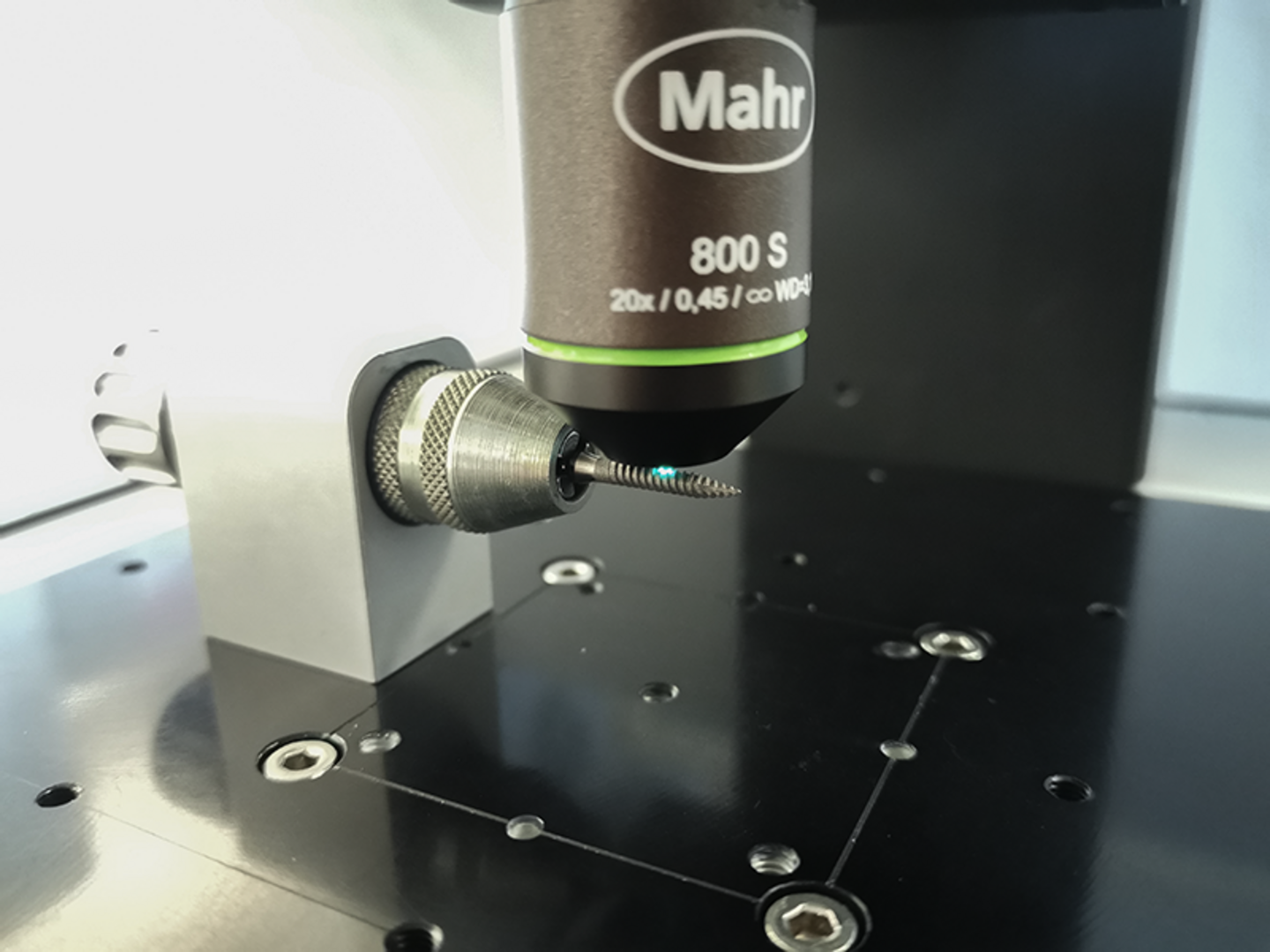

Przykład: implanty stomatologiczne

Zastosowanie implantów w chirurgii szczękowej wymaga wyjątkowo szorstkich i złożonych powierzchni, do których kości mogą przylegać i zrastać się. Skanowanie stykowe implantów jest trudne ze względu na ich konstrukcję i geometrię przedmiotu obrabianego.

Norma DIN EN ISO 25178 podaje dla tego przykładu różne parametry (Sa, S10z, Sk, Spk i Svk), które mają znaczenie statystyczne dla chropowatości powierzchni implantów. Podobnie jak odpowiedniki znane z pomiarów profilowych (Ra, Rz, Rk, Rpk i Rvk), określają one np. średnią chropowatość lub rozkład elementów nośnych na powierzchni.

Poprzez chropowatość powierzchni do kwalifikowanego wyniku

Ale jaką wartość dodaną oferuje 3D? Ponadto wartości zgodne z normą DIN EN ISO 25178 umożliwiają stwierdzenie, jak statystycznie rozmieszczone są na powierzchni wzniesienia, plateau i doliny. Informacje te są obowiązkowe dla producenta w celu określenia, czy implanty spełniają wymagania. Jednocześnie powierzchnia implantów powinna być jak najbardziej izotropowa – tzn. nie mieć preferowanego kierunku. DIN EN ISO 25178 oferuje wartość charakterystyczną Str, która opisuje, czy pewne struktury powtarzają się na powierzchni w jednym kierunku. Porównywalne zestawienie nie jest możliwe w przypadku pojedynczego przekroju profilu.

Wybór właściwego procesu

W tym momencie pojawia się pytanie, która metoda pomiaru i analizy jest najlepsza dla danego zastosowania. Pomiar optyczny czy stykowy? Profilu czy powierzchni? Decyzja nie jest łatwa, ponieważ często można stosować zarówno systemy stykowe, jak i optyczne – i z pewnością mogą one dostarczyć porównywalnych danych. Nie znając jednak szczegółowo zastosowań i wymagań, można sformułować następujące zalecenia:

- Optyczne(tj. bezdotykowe) metody pomiarowe, należy stosować jeśli mierzona powierzchnia jest bardzo wrażliwa lub zbyt miękka, lepka lub nieciągła. Ponadto powlekane i niejednorodne powierzchnie lub powierzchnie bez struktur obróbkowych mogą być lepiej wykrywane optycznie.

- Na trójwymiarowych, przestrzennych danych pomiarowych należy polegać, gdy Są Państwo w trakcie opracowywania, porównywania lub optymalizacji procesów – lub jeśli w ogóle nie są dostępne specyfikacje dla Państwa zastosowania. Informacja o powierzchni 3D jest również korzystna przy badaniu wyglądu i właściwości powierzchni technicznych w celach kontroli procesu i zarządzania produkcją.

Przykład implantów dentystycznych pokazuje, że istnieją przypadki użycia, w których do uzyskania kwalifikowanej oceny wymagana jest analiza obszarowa. Ale nawet jeśli nie jest to absolutnie konieczne, optyczna technologia pomiarowa 3D jest w wielu przypadkach dobrą alternatywą dla metod stykowych. Oferuje on inspektorom jakości i twórcom procesów większą wartość informacyjną, a tym samym większe bezpieczeństwo.